Участок сборки двигателей схема

Особенности сборки двигателей

Перед сборкой двигателя все детали промываются, производится их тщательный осмотр и контрольные замеры для определения их технического состояния и возможности их использования при сборке.

Перед сборкой двигателя все детали промываются, производится их тщательный осмотр и контрольные замеры для определения их технического состояния и возможности их использования при сборке.

Затем производится комплектование деталей и подсборка отдельных групп деталей и узлов.

Если износ шеек коленчатого вала не превышает допустимого, то он комплектуется с вкладышами подшипников номинального размера. Если износ коренных и шатунных шеек коленчатого вала больше допустимого, то он комплектуется коренными и шатунными вкладышами увеличенной толщины одного из ремонтных размеров, определяемых по наиболее изношенной из коренных и из шатунных шеек. При этом производится перешлифовка коренных и шатунных шеек вала под размеры соответствующих комплектов ремонтных вкладышей.

При невозможности ремонта коленчатого вала он заменяется на новый и комплектуется вкладышами номинального размера, а перед установкой в блок цилиндров производится его балансировка в сборе с маховиком и сцеплением.

При установке сцепления на маховик для его центрирования в запрессованный в торце коленчатого вала подшипник вставляют специальную оправку, или первичный вал коробки передач.

При установке коленчатого вала смазываются моторным маслом и устанавливаются в гнезда блока цилиндров и крышек вкладыши коренных подшипников, затем укладывается коленчатый вал, устанавливаются в пазы упорные полукольца и крепятся Крышки коренных подшипников.

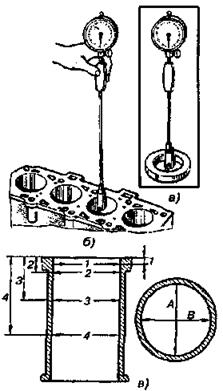

При необходимости замены деталей поршневой группы производится подбор поршней к цилиндрам (гильзам) по размерам таким образом, чтобы между гильзой и поршнем обеспечивался оптимальный зазор, равный 0,05. 0,07 мм. Для этого производится измерение цилиндра в нескольких поясах по высоте в двух взаимно перпендикулярных направлениях с помощью индикаторного нутромера (рис. 208). Глубина поясов для замера цилиндров двигателей приведена в табл. 6.

Рис. 208. Измерение цилиндров индикаторным нутромером: а — установка нутромера на ноль по калибру, б — проведение замера, в — пояса замеров; А и В — направления измерений 1, 2, 3, 4 — номера поясов

Подбор поршней к цилиндрам производится без поршневых колец при комнатной температуре. Помимо размеров поршни, устанавливаемые на один двигатель, должны подбираться по массе.

Массы самого легкого и самого тяжелого поршней на двигателе не должна различаться более чем на 2,5. 3,0 г, в связи с чем поршни при изготовлении сортируются по массе на соответствующие группы и имеют необходимую маркировку.

В одном цилиндре должны быть установлены поршень, пор

шневые кольца, палец и шатун одной размерной группы.

шневые кольца, палец и шатун одной размерной группы.

Пояса для замеров цилиндров двигателей

Массы поршневых комплектов (поршень, поршневой палец, поршневые кольца и шатун) разных цилиндров одного двигателя не доданы различаться между собой по массе более чем на 8 г.

Шатуны, устанавливаемые на один двигатель, также не должны отличаться по массе более чем на 8 г. При необходимости замены одного шатуна производится его подгонка по массе путем снятия металла с бобышек на крышке и головке шатуна.

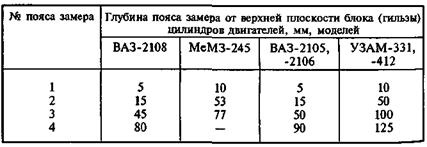

Поршневые пальцы подбираются к поршням и шатунам таким образом, чтобы при комнатной температуре на двигателях ВАЗ смазанный моторным маслом палец входил нажимом большого пальца в отверстие поршня (рис. 209, а) и не выпадал из него под действием собственной массы (рис. 209, б), а в головку шатуна входил с натягом, после нагрева шатуна до 240°С.

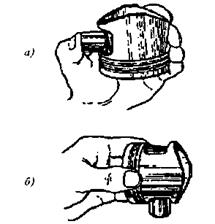

На остальных двигателях поршневой палец должен от усилия пальца руки входить в верхнюю головку шатуна (рис. 210), а в отверстие поршня входить после нагрева последнего в воде до 60. 85°С.

Рис. 209. Установка поршневого пальца (а) и проверка его посадки (б)

Рис. 210. Проверка правильности подбора поршневого пальца к втулке малой головки шатуна

После подбора поршней, пальцев и шатунов производится их сборка с нагревом, как отмечалось выше, соответственно шатуна (двигатели ВАЗ) или поршня (остальные двигатели).

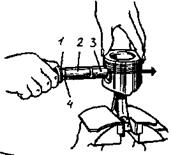

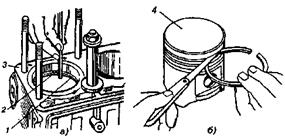

Для запрессовки поршневого пальца в верхнюю головку шатуна и в поршень на двигателях ВАЗ применяется специальная оправка (рис. 211). Поршневые кольца подбираются к цилиндрам в соответствии с их размерами по зазору в замке кольца, вставленного в соответствующий цилиндр двигателя (рис. 212, а) и зазору между торцом кольца и его канавкой в поршне (рис. 212, б).

Рис. 211. Запрессовка поршневого пальца двигателей ВАЗ в верхнюю головку шатуна с помощью оправки: 1 — рукоятка оправки с упорным буртиком; 2 — поршневой палец; 3 — направляющая; 4 — дистанционное кольцо

Рис. 212. Проверка зазора в замке поршневого кольца (а) и бокового зазора между поршневым кольцом и канавкой в поршне (б): 1 ‒ поршневое кольцо; 2 — щуп; 3 — блок цилиндров двигателя; 4 — поршень

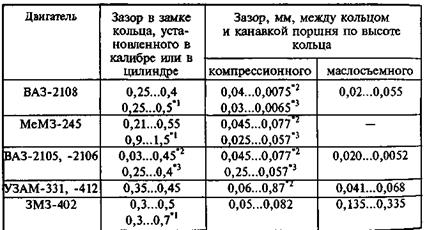

Зазоры рекомендуемые при подборе поршневых колец, приведены в табл. 7,

Зазоры, рекомендуемые для подбора поршневых колец

•1 Маслосъемное кольцо.

•2Верхнее компрессионное кольцо.

*3Нижнее компрессионное кольцо.

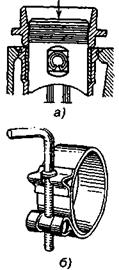

После подбора колец они устанавливаются в канавки поршня с помощью специального приспособления (см. рис. 206), а поршень с кольцами в цилиндр — с помощью специальной оправки (рис. 213, а) или ленточного устройства (рис. 213, б).

Рис. 213. Приспособления для установки поршня с кольцами в цилиндр: а — оправка (в форме стального конусного кольца); б — ленточное приспособление

Поршневые кольца устанавливаются на поршень так, как показано на рис. 10 причем замки соседних поршневых колец не должны находиться на одной линии, а должны располагаться под углами 90°. 180 • Обычно при установке трех поршневых колец выдерживают одинаковые углы между их замками, равные 120°.

Перед установкой поршневых колец на уже работавший в двигателе поршень, необходимо тщательно прочистить его канавки от нагара с использованием специального приспособления (рис. 214).

Рис. 214. Очистка нагара в канавках поршней с помощью приспособления

Перед установкой съемных гильз в блок цилиндров необходимо тщательно очистить посадочные поверхности гильз от отложений. Затем, установив предварительно гильзы с новыми уплотнительными медными кольцами в цилиндры и прижав их к блоку усилием 5. 7 кгс, проверить выступание верхнего торца гильзы над плоскостью блока цилиндров, которое должно быть у двигателей УЗАМ-331 и 412 в пределах 0,01. 0,08 мм.

При необходимости выступание гильз регулируют подбором толщины уплотнительных колец. Перед окончательной установкой уплотнительую прокладку, опорный торец и установочный пояс гильзы следует покрыть тонким слоем нитроэмали для обеспечения герметичности посадки гильзы в блоке.

Детали резьбовых соединений, имеющие более двух ниток сорванной резьбы, заменяют на новые, остальные детали прогоняют соответствующими метчиками и плашками.

Все устанавливаемые на двигатель при сборке детали, особенно используемые повторно, должны быть тщательно очищены, промыты, а их рабочие поверхности смазаны моторным маслом.

Затяжку ответственных резьбовых соединений при сборке необходимо производить с требуемым моментом.

При сборке двигателей особое внимание необходимо обращать на несоосность и диаметр гнезд постелей блока, неперпендикулярность оси цилиндра к оси коленчатого вала.

Недопустимо обезличивание коренных и шатунных крышек, т. к. при изготовлении они обрабатываются в сборе.

Радиальный зазор в коренных подшипниках при моменте затяжки 11 . 12 кгс·м должен быть 0,026 . 0,083 мм, продольный люфт вала 0,075 . 0,175 мм (ГАЗ-53). Затяжку гаек крепления головки в двигателях следует производить в определенной последовательности в два приема.

Торец маховика должен быть перпендикулярен оси коленчатого вала. Поршни должны быть подобраны по размерам и массе. В определенных пределах должна быть выдержана непараллельность осей верхней и нижней головки шатуна.

Опыт показывает, что двигатели, у которых в процессе сборки обеспечена необходимая точность сборки шатунно-поршневого узла и его установки в ци-линдр имеют на 30 . 40 % больший ресурс по сравнению с теми, где точность ниже допустимых пределов.

Дата добавления: 2016-06-29 ; просмотров: 3779 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Организация и технология ремонта двигателей

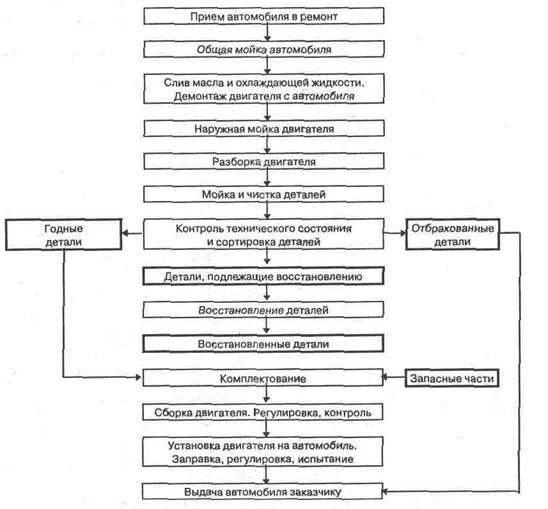

Схема технологического процесса ремонта двигателя представлена на рисунке 10.

Рисунок 10 – Схема технологического процесса ремонта двигателя

Приём в ремонт. Приём в ремонт имеет своей задачей определение комплектности и технического состояния двигателей, оформление приёмо-сдаточного акта, составление предварительной калькуляции стоимости ремонта, ознакомление заказчика с калькуляцией и оформление заказа (договора на выполнение работ, оказание услуг).

В начальной стадии ремонта производится наружная мойка двигателя. Эта стадия мойки имеет большое значение для поддержания общей чистоты на предприятии и качества выполнения всех последующих ремонтных работ.

Мойка двигателя. Мойка двигателя производится или в специальной струйной моечной машине, или с помощью аппаратов высокого давления. Оптимальная температура моющего раствора t = 60…90°С.

Разборка двигателя.Технологический процесс разборки может быть организован на одном рабочем месте или на поточной линии. Последний вариант организации технологического процесса применяется на крупных мотороремонтных предприятиях с небольшой номенклатурой ремонтируемых агрегатов. При небольших разномарочных производственных программах используются универсальные посты разборки-сборки, оснащенные стендами-кантователями.

Необходимо исключить применение методов разборки с использованием ударных воздействий на детали, при которых в дополнение к дефектам, возникающим у деталей в процессе эксплуатации, возникают «разборочные» дефекты (деформация, разрушение и др.). Эти дефекты дополнительно увеличивают объем восстановительных работ и долю отбракованных деталей.

При выборе инструмента и другой технологической оснастки необходимо учитывать, что усилие отворачивания резьбовых соединений и распрессовки сопряжений с натягом в среднем на 15…25% выше усилий при их сборке.

Наиболее важным является применение специальных съемников, обеспечивающих сохранность демонтируемых деталей. Кроме этого, наиболее передовые инструментальные фирмы выпускают универсальные гаечные ключи и головки новой конструкции. Они имеют специальный профиль рабочей поверхности, который в отличие от традиционного, не концентрирует усилие на ребре гайки или головке болта, а распределяет его по поверхности грани, обеспечивая сохранность крепежных деталей и высокую производительность труда.

Стоимость профессионального инструмента высока, поэтому актуальным является вопрос его сохранности.

Опыт передовых зарубежных ремонтных предприятий показывает, что наиболее надежным и дешевым способом решения этой проблемы является передача инструмента в собственность исполнителям. Сотрудник в рассрочку обязан выкупить комплект необходимого ему для работы инструмента. При этом на него автоматически возлагается ответственность за сохранность.

При индивидуальном ремонте детали и узлы разобранного двигателя не обезличиваются и укладываются в специальный контейнер. Это необходимо для последующей сборки двигателя. Кроме того, отбракованные детали должны быть возвращены заказчику. Ряд деталей не разукомплектовываются из соображений сохранения их взаимного расположения. Это детали, которые при производстве обрабатываются в сборе. Например, в двигателе не разукомплектовываются: блок цилиндров и крышки коренных подшипников; шатуны и крышки шатунов; головка цилиндров и крышки опор распределительного вала. Не рекомендуется разукомплектовывать коленчатый вал и маховик. При разборке целесообразно маркировать сопряженные детали, обозначая их принадлежность и взаимное расположение.

Очистка деталей. Детали двигателей имеют различные виды эксплуатационных загрязнений, которые должны быть в процессе ремонта полностью удалены.

На первом этапе производится общая мойка деталей, аналогично тому, как осуществляется мойка агрегатов. В процессе общей мойки с поверхностей деталей удаляются масляные пленки. Кроме масляных пленок детали имеют сложные виды загрязнений, не удаляемые общей мойкой. К сложным видам загрязнений относятся нагар, накипь, смолистые отложения.

Нагар удаляется механическим путем с помощью металлических щеток, а также струёй сжатого воздуха, подающей на поверхность детали частицы твердой очищающей среды. В качестве твердой очищающей среды используется песок, косточковая крошка, пластмассовая крошка, сухой лед и др.

Пескоструйная обработка повреждает поверхность детали и, поэтому, может применяться только для очистки стальных и чугунных деталей, не имеющих хорошо обработанных поверхностей, например, выпускных трубопроводов.

Косточковая и пластмассовая крошки имеет меньшую твердость и сбивает слой нагара, не повреждая при этом поверхность деталей. Данная очищающая среда применяется при очистке деталей из черных и цветных материалов (головки цилиндров, поршни, клапаны и др.).

Накипь, образующаяся на поверхностях деталей, контактирующих с охлаждающей жидкостью, удаляется или способами удаления нагара или химическим способом специальными составами.

Большая Энциклопедия Нефти и Газа

Общая сборка — двигатель

Общая сборка двигателя производится после подбора деталей, сборки узлов и приборов с соблюдением следующих правил и последовательности. [2]

Общая сборка двигателей производится на конвейерах, а на передовых предприятиях на автоматических линиях. Конвейер общей сборки обычно располагается перпендикулярно потокам узловой сборки таким образом, что собранные узлы после конечной операции передаются на общую сборку в том месте, где они Должны, устанавливаться. [3]

Общую сборку двигателя проводят на поворотном стенде. На стенд устанавливают предварительно промытый блок цилиндров в сборе с картером сцепления и гильзами. Сняв крышки коренных подшипников, в них и в гнезда блока вставляют вкладыши. Смазав вкладыши, в блок цилиндров укладывают коленчатый вал в сборе с маховиком, сцеплением, зубчатым колесом и упорными шайбами. [4]

При общей сборке двигателя сначала собирают блок цилиндров с картером маховика и проверяют соосность коленчатого отверстия картера с постелями блока. После установки собранного коленчатого вала в блок проверяют осевой зазор коленчатого вала, заменяя при надобности опорные шайбы. Болты крепления крышек коренных подшипников затягивают динамометрическим ключом. После этого проверяют момент для прокручивания коленчатого вала. При установке собранного распределительного вала совмещают метки на шестернях газораспределения, проверяют осевой зазор распределительного вала и зазор в зацеплении распределительных шестерен. [5]

Ниже приведена схема общей сборки двигателя ЗИЛ-130 . Все детали и узлы, поступившие на сборку двигателя, тщательно моют. Пригодность их для сборки должна быть проверена. Сопрягаемые детали подбирают и подгоняют, а при необходимости и подкомплектовывают. Методы комплектования сопрягаемых деталей приведены выше. Перед сборкой двигателя детали тщательно протирают салфетками, а не текстильными концами, так как от последних отпадают отдельные нитки или хлопчатобумажные волосы, которые могут засорять масляные каналы. [6]

Участок сборки двигателей предназначен для сборки, контроля и испытаний на специализированных постах составных частей двигателя ( шатунно-поршневой группы, головки цилиндров, масляного и водяного насосов, компрессора тормозной системы и фильтров и др.) и последующей общей сборки двигателя на сборочной эстакаде. После сборки двигатели окрашиваются в камере, доукомплектовываются на специализированных постах приборами электрооборудования, питания, вентилятором и подаются на испытательную станцию для регулировки, приработки и испытаний. Не прошедшие испытаний двигатели возвращаются на участок для устранения обнаруженных дефектов. [7]

Транспортировка из складов деталей и изделий, изготовленных на смежных производствах, необходимых для сборки, подаются конвейерами непрерывного действия или конвейерами с адресованием грузов. Общая сборка двигателей производится на тележечных напольных конвейерах или пластинчатых конвейерах на специальных приспособлениях — спутниках. Тележки и установочные приспособления — спутники позволяют ориентировать блок цилиндров при сборке в различное положение. [8]

Риски создаются крупными частицами абразива, которые вместе с маслом попадают в зазоры между трущимися поверхностями. Для предотвращения этого нужно применять чистые масла и хорошо промывать детали дизельным топливом перед сборкой узлов и собранные узлы при общей сборке двигателей . [9]

Отделение сборки двигателей предназначено для ремонта основных деталей двигателя и его сборки. Годовая производственная программа определяется количеством выпускаемых из ремонта двигателей. В отделении производят ремонт деталей слесарной и механической обработкой, сборку узлов, испытание узлов и общую сборку двигателей . В процессе ремонта блок цилиндров подвергается гидравлическому испытанию, расточке коренных подшипников и втулок распределительного вала. Сборка двигателя производится из узлов, предварительно собранных на специализированных рабочих местах. При значительной программе отделения по основной модели двигателя выполнение процесса сборки следует рекомендовать на поточных линиях. При расчете рабочих мест поточной сборки в основу должна быть положена синхронизация выполнения основных сборочных операций технологического процесса. [10]

В качестве примера, иллюстрирующего процесс сборки изделий в автостроении, рассмотрим сборку двигателя. Сборка двигателя, как и других агрегатов автомобиля, состоит из узловой и общей сборки. К узловой сборке двигателя относятся поршни, шатуны, шатуны с поршнями в сборе, распределительный вал, головка блока, блок, масляный насос и др. Узловая сборка шатуна, головки блока, блока на ряде заводов производится на автоматических линиях, как и сборка других узлов, отдельно от общей сборки двигателя . Например, на автоматической линии узловой сборки дизельных двигателей установлены автоматы для установки клапанов и фиксации камер сгорания, поворота головки на 180, для изготовления и установки предохранительных колец, для установки пружин, тарелок и сухариков, для ввертывания шпилек и ниппеля, а также вибрационные бункера и транспортеры с прерывистым движением. Всего на линии соединяется 80 деталей 14 наименований. [11]

Сборка двигателей и других агрегатов автомо-иля разделяется на сборку отдельных узлов и общую сборку. Сборка злов ведется на верстаках или специальных столах, общая же сборка вигателей на стендах типа, показанного на фиг. Первоначально двигатель собирается на рольганге, а затем а тележках конвейера ( фиг. Процесс общей сборки двигателя азбивается на ряд последовательно проводимых операций, распреде-ение которых по постам и число последних определяется трудо-мкостью работ, программой и режимом работы предприятия. Заметим цесь же, что сборка других агрегатов производится обычно тупи-овым способом на стендах типа, показанного на фиг. Для скорения процесса сборки наряду со специальным монтажными вспо-огательным инструментом желательно применять электрические айковерты. [13]

avto (Участок сборки автомобилей)

Описание файла

Документ из архива «Участок сборки автомобилей», который расположен в категории «рефераты». Всё это находится в предмете «транспорт» из раздела «Студенческие работы», которые можно найти в файловом архиве Студент. Не смотря на прямую связь этого архива с Студент, его также можно найти и в других разделах. Архив можно найти в разделе «рефераты, доклады и презентации», в предмете «транспорт» в общих файлах.

Онлайн просмотр документа «avto»

Текст из документа «avto»

Сибирский Государственный Межрегиональный Колледж Строительства и Предпринимательства.

СПЕЦИАЛЬНОСТЬ № 1705

ПО РЕМОНТУ АВТОМОБИЛЯ

УЧАСТОК СБОРКИ АВТОМОБИЛЕЙ.

Студент гр. 4053

Определение годового объема работ.

Расчет фондов времени рабочих и оборудования.

Определяем годовой фонд времени рабочих, номинальный.

Определяем годовой фонд времени оборудования.

Определяем годовой фонд времени оборудования.

Расчет количества работающих и распределение рабочих по разрядам.

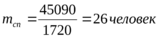

Определяем число работающих, явочный.

Определяем число работающих, списочный.

Определяем число вспомогательных рабочих.

Определение среднего разряда рабочих.

Подбор и расчет количества оборудования.

Определение количества оборудования.

Определение количества вспомогательного оборудования.

Расчет площади участка.

Разработка технологического процесса

Составление плана операций

Расчет режимов обработки и норм времени

Расчет технической нормы времени.

Составление маршрутной карты

Список используемой литературы.

I. ВВЕДЕНИЕ

Автомобильный транспорт России в силу ряда причин приобретает все большее значение. Автомобили широко используются во всех областях народного хозяйства выполняют значительный объем транспортных работ, а точнее служит для перевозки грузов и пассажиров.

Автомобили имеют широкий спектр применения в различных средах и различных климатических условиях и в связи с этим подвергаются нагрузкам. Поэтому техническое состояние автомобиля как и всякой другой машины в процессе длительной эксплуатации не остается неизменным. Оно ухудшается в следствии изнашивания деталей и механизмов, поломок и других неисправностей, что приводит к понижению эксплуатационных качеств автомобиля.

Основным средством уменьшения изнашивания деталей и механиз-мов и предотвращения неисправностей автомобиля, т.е. поддержание его в должном техническом состоянии, является своевременное и высококачественное выполнение технического обслуживания и ремонта, как капитального так и текущего. Техническое состояние так же зависит от условий хранения автомобиля.

Знание всех факторов и закономерностей изменений технического состояния автомобилей позволяет правильно организовать работы по повышению его мощности и долговечности, путем своевременного и высококачественного технического обслуживанию.

II. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ.

2.1 Характеристика участка

Назначение:

Участок сборки предназначен для сборки и испытания автомобилей. На участке регулировки, расположенном в отдельном помещении главного производственного корпуса, устраняют дефекты, обнаруженные в автомобиле при испытании и регулируют механизмы.

Схема технологического процесса:

Укладка рамы на конвейер (эстакаду)

Установка переднего и заднего мостов в сборе с рессорами и присоединении их к раме

Переворачивание рамы в сборе с мостами, установка колес

Установка двигателя с кпп, карданного вала и глушителя

Установка рулевого механизма

Установка кабины в сборе. Монтаж электропроводки

Установка радиатора, топливного бака, оперения. Заправка автомобиля.

Устранение дефектов и регулирование

Установка грузовой платформы

2.2 Определение трудоемкости.

(2.1) [6, стр.27]

(2.1) [6, стр.27]

норма трудоемкости в эталонных условиях, [6, стр.158];

норма трудоемкости в эталонных условиях, [6, стр.158];

коэффициент коррекции трудоемкости, учитывающий величину годовой производственной программы, [6, табл.10];

коэффициент коррекции трудоемкости, учитывающий величину годовой производственной программы, [6, табл.10];

коэффициент коррекции трудоемкости, учитывающий многомодельность ремонтируемых агрегатов автомобилей,

коэффициент коррекции трудоемкости, учитывающий многомодельность ремонтируемых агрегатов автомобилей,

коэффициент коррекции трудоемкости, учитывающий структуру производственной программы, [6, стр.27].

коэффициент коррекции трудоемкости, учитывающий структуру производственной программы, [6, стр.27].

2.3 Определение годового объема работ.

(2.2) [6, стр.32]

(2.2) [6, стр.32]

трудоемкость на единицу продукции, [формула 2.1];

трудоемкость на единицу продукции, [формула 2.1];

годовая производственная программа авторемонтного предприятия. [по заданию].

годовая производственная программа авторемонтного предприятия. [по заданию].

2.4 Расчет фондов времени рабочих и оборудования.

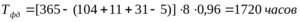

2.4.1 Определяем годовой фонд времени рабочих, номинальный.

8, час, длительность рабочей смены.

8, час, длительность рабочей смены.

2.4.2 Определяем годовой фонд времени рабочих, действительный.

24 дня, длительность отпуска;

24 дня, длительность отпуска;

11, количество субботних дней за период отпуска;

11, количество субботних дней за период отпуска;

0,96-0,97; коэффициент учитывающий потери рабочего времени по уважительным причинам.

0,96-0,97; коэффициент учитывающий потери рабочего времени по уважительным причинам.

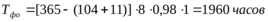

2.4.3 Определяем годовой фонд времени оборудования.

0,93-0,98; коэффициент использования оборудования, учитывающий простои оборудования в ремонтах, [6,стр. 22];

0,93-0,98; коэффициент использования оборудования, учитывающий простои оборудования в ремонтах, [6,стр. 22];

1, число смен.

1, число смен.

2.5 Расчет количества работающих и распределение рабочих по разрядам.

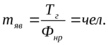

2.5.1 Определяем число работающих, явочный.

(2.6) [6, стр.32]

(2.6) [6, стр.32]

формула 2.3;

формула 2.3;

формула 2.2.

формула 2.2.

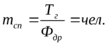

2.5.2 Определяем число работающих, списочный.

(2.7) [6, стр.32]

(2.7) [6, стр.32]

формула 2.4;

формула 2.4;

формула 2.2.

формула 2.2.

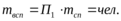

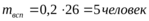

2.5.3 Определяем число вспомогательных рабочих.

(2.8) [6, стр.33]

(2.8) [6, стр.33]

0,2, процент вспомогательных рабочих,

0,2, процент вспомогательных рабочих,

формула 2.7.

формула 2.7.

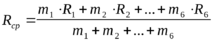

2.5.4 Определение среднего разряда рабочих.

По данным действующих авторемонтных заводов определены разряды производственных рабочих; на участке сборки автомобилей средний разряд, равен 2,6 [6, стр.33]

(2.9) [6, стр.33]

(2.9) [6, стр.33]

число рабочих соответствующих разрядов;

число рабочих соответствующих разрядов;

разряды рабочих.

разряды рабочих.