Хонинговка двигателя что это такое

Хонингование цилиндров двигателя

Хонингование цилиндров двигателя – процесс, с которым не приходится сталкиваться обычному автолюбителю, и он, скорее, знаком профессионалам сервисных центров и мастерам, которые занимаются модификацией моторов автомобилей на серьезном уровне. При этом сам процесс хонингования двигателя более чем важен, и продвинутый автолюбитель, интересующийся моторами, должен иметь общее представление о том, что собой представляет данная процедура, как она выполняется, зачем она нужна.

Хонингование цилиндров: что это такое

Перед тем как рассматривать процесс выполнения хонингования цилиндров, необходимо разобраться с тем, что подразумевается под данным понятием. Многим автолюбителям знаком термин «расточка двигателя», которая может выполняться для повышения мощности мотора или при капитальном ремонте для устранения «эффекта конусности». После завершения растачивания цилиндров двигателя, необходимо провести их хонингование.

Хонингование цилиндров – это завершающая стадия обработки цилиндров. Она выполняется с использованием специальных инструментов, и провести хонингование двигателя самостоятельно не получится без сервисного оборудования. Результатом хонингования является уменьшение шероховатости стенок цилиндров, что позволяет повысить качество приработки поршней и поршневых колец. Главная задача подобной процедуры – увеличить срок службы двигателя, благодаря уменьшению износа деталей в период их приработки.

Также хонингование цилиндров позволяет:

Сократить прорыв газов в картер;

- Оптимизировать потребление моторного масла двигателем, благодаря образованию на стенках цилиндров микроскопической сетки. Ее сложно обнаружить «на глаз», но если провести пальцем, то можно ощутить наличие рисунка. Данная сетка необходима, чтобы на ней оседало масло, что позволяет повысить качество смазки трущихся деталей в процессе работы двигателя.

Процесс хонингования цилиндров выполняется не всегда, иногда мастера ограничиваются полировкой, а после притирка деталей происходит при работе двигателя. Подобный подход значительно снижает ресурс мотора до следующего капитального ремонта. В отполированном блоке цилиндров гораздо быстрее, чем в двигателе с проведенной процедурой хонингования, образуются царапины, сколы и шершавость на стенках, а цилиндр теряет свою первозданную форму, становясь конусообразным.

Как выполняется хонингование цилиндров

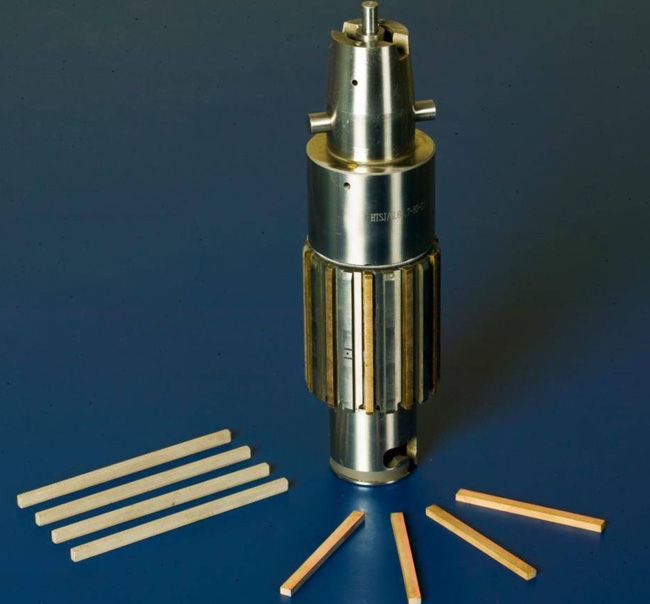

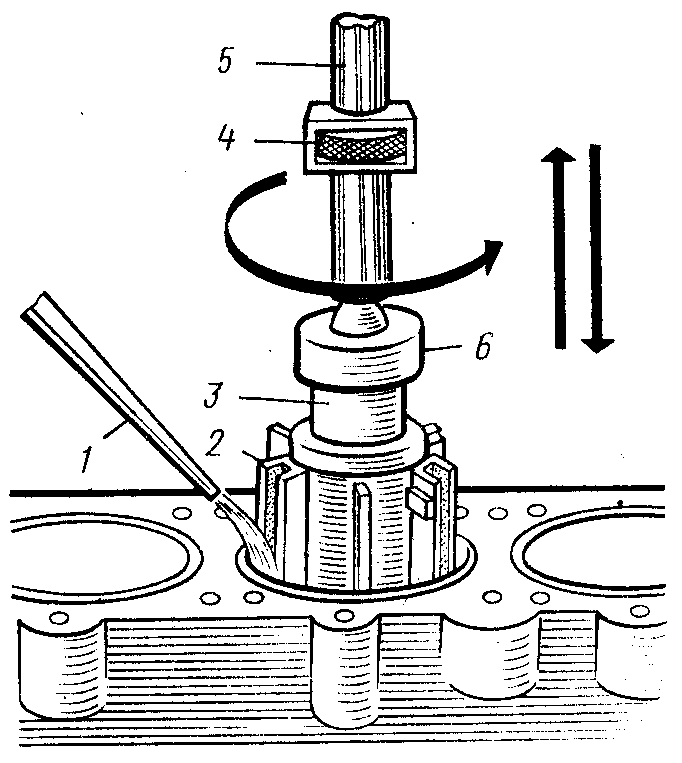

Главным инструментом в процессе хонингования цилиндров двигателя являются хонинговальные головки (хоны). Выполняться хонинговальные головки могут из керамики или алмаза. В профессиональных мастерских хоны используются алмазные, поскольку при регулярном использовании они оказываются экономически более выгодными для мастеров, нежели керамические хонинговальные головки.

Хоны приводятся в работу за счет использования специального механического стенда. Также в процессе выполнения хонингования цилиндров двигателя задействуется керосин или специальная смесь, состоящая из масла и керосина. Гораздо реже применяется при хонинговании средство на основе воды со специальными добавками, которые не позволяют развиться коррозии в цилиндрах.

Сам процесс хонингования цилиндров проводится в 2 этапа:

-

Сначала мастера надевают на станок черновые хонинговальные головки, которые имеют крупный абразив. Они необходимы, чтобы после расточки двигателя (при капитальном ремонте) удалить неровности, которые могли остаться по окончанию работы.

- На втором этапе используются хонинговальные головки с мелкозернистым абразивом. Данный процесс протекает дольше.

- компрессия цилиндров увеличивается, а количество газов с продуктами сгорания, которые прорываются в картер, существенно снижается;

- поршневые кольца подвержены наименьшему износу, что увеличивает их долговечность;

- если установлен новый, перегильзованный блок цилиндров;

- если были проведены работы по расточке под ремонтные размеры.

- Снижение давления в цилиндрах (компрессии), потеря мощности. Данный параметр напрямую зависит от формы цилиндра.

- Повышения расхода смазывающего материала и топлива. Сквозь промежутки, которые могут возникнуть между поршнем и стенками цилиндра, масло будет подниматься в камеру сгорания, прогорать и уходить в выхлопную систему.

После того как хонингование выполнено, необходимо отдать цилиндры на промывку керосином или другим средством, препятствующим коррозии. Некоторые мастера рекомендуют завершать процесс хонингования чисткой с использованием абразивной пасты. Они утверждают, что за счет этого удается сгладить последние неровности, удалить заусенцы, углы и впадины, которые могли образоваться в процессе хонингования.

Хонингование, что такое хонингование цилиндров при капитальном ремонте двигателя. Что такое хонингование цилиндров. Хонингование цилиндров своими руками.

Хонингование цилиндров (нанесение хона, хонинговка цилиндров) — абразивная обработка поверхностей при помощи хонов (хонинговальных головок). Под такими головками следует понимать головку специнструмента, на которой закреплены абразивные бруски. Хонинговка зачастую применяется для того, чтобы произвести обработку внутренних цилиндрических отверстий. Процесс хонингования предполагает сочетание вращательных и возвратно-поступательных движений хона с закрепленными раздвижными абразивными брусками. Также хонингование сопровождается постоянным нанесением на обрабатываемую поверхность […]

Основное назначение хонингования

Цилиндры изношенного силового агрегата теряют свою первоначальную цилиндрическую форму, что и отражается на работе мотора. На стенках цилиндров двигателя, требующего капитального ремонта, появляются шероховатости, царапины и задиры. Чтобы избавиться от этого, производится расточка цилиндров до первого ремонтного размера. Их диаметр несколько увеличивается, однако цилиндры снова получают заданную цилиндрическую форму, что в дальнейшем приводит к улучшению в работе силового агрегата.

Процесс хонингования проводится непосредственно после расточки цилиндров. И его основная задача – сохранить первоначальную форму, а также избавиться от бочкообразности или конусности, если таковые будут иметься после расточки.

Также обработка хоном обеспечивает снижение шероховатостей на стенках цилиндров и является наиболее точной и эффективной по сравнению с полировкой или, скажем, притиркой.

Поскольку процесс хонингования призван обеспечить максимальную точность размеров, работы в цилиндрах проводятся с соблюдением требуемых допусков на размеры и заданной производителем шероховатостью. Необходимо помнить, что соблюдение первоначальных размеров приводит к следующему:

Финишная обработка хоном проводится в двух случаях:

Что делать, если в моторе появились задиры

Сейчас сосредоточимся на том, возможно ли удалить дефект, если образовалась задира, но без разбора блока цилиндров. Конечно, эту проблему без визуального подтверждения крайне сложно диагностировать. Самым распространенным фактором при этом является потеря мощности и компрессии двигателя. Как уже говорилось, этот симптом также характерен для прогара клапанов или сбоя в топливной системе.

Если все эти причины устранены, но нужного результата не были получены, тогда большая вероятность, что в цилиндре (с низкой компрессией) образовалась задира. Эту неисправность нельзя игнорировать, потому что даже незначительная проблема очень скоро причинит сильный износ пары поршень-цилиндр.

Если задиры еще совсем небольшие

Первое, что можно попробовать сделать, прежде чем приступать к разборке двс, это использовать средство, которое имеет триботехнический состав. Это вещество, которое при определенных условиях на металлической поверхности создает прочную пленку, предотвращая повышение силы трения между поврежденными деталями.

Такие средства добавляются в масло для мотора. Присадка начинает действовать в зависимости от особенностей состава. На сегодняшний день существует большое разнообразие подобных средств. Один из таких составов – Suprotec Active Plus, который изготавливает отечественная компания.

Присадка Супротек Актив Плюс в масло двигателя

Особенность данной продукции заключается в том, что трибосостав актив плюс восстанавливает поверхность, если стенка цилиндра имеет небольшие повреждения (износ не должен превышать несколько десятых доли миллиметра).

СУЩНОСТЬ ПРОЦЕССА ХОНИНГОВАНИЯ

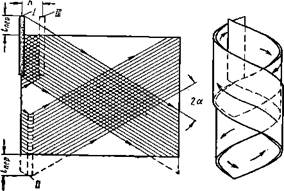

ущность процесса хонингования состоит в снятии при* пуска брусками хонинговальной головки, шарнирно соединенной с шпинделем станка и совершающей вращательное и возвратно-поступательное движения (а иногда и колебательное), в результате чего хонинговальные бруски двигаются по винтовым линиям. На фиг. 1 показана схема движения хонинговаль

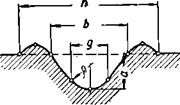

Фиг. 1. Схема движения хонинговального бруска в отверстии за один двойной ход.

ного бруска в отверстии за один двойной ход. Во время работы хонинговальный брусок занимает последовательное положение /, //, III и выходит из отверстия на некоторую величину /пер, называемую перебегом, что необходимо для обеспечения правильной геометрической формы отверстия и соответственно равномерного износа брусков.

Неправильное установление величины 1пер ведет к образованию конусности, бочкообразности или корсетности отверстия. Угол сетки рисок 2а определяется отношением скоростей вращательного и возвратно-поступательного движений головки.

С целью устранения возможности движения хонинговальных брусков по пройденной ранее траектории и исключения попадания абразивных зерен в прежние риски, брускам дается «перекрытие» К (сдвиг в окружном направлении бруска в конце двойного хода относительно его положения в начале хода).

В процессе хонингования бруски снимают припуск 0,01— 1,0 мм и более на диаметр. При этом удаляются гребешкі микронеровностей и основной металл. В пределах снимаемой припуска обеспечивается исправление погрешностей предыдущи: операций в виде конусности, эллипсности, бочкообразности, кор сетности, огранки и в некоторой степени искривления оси от верстия.

Процесс хонингования сопровождается обильной подачеі смазочно-охлаждающей жидкости в зону резания, чем обеспечн вается удаление продуктов износа из пор брусков и с обрабаты ваемой поверхности, а также улучшаются условия микрорезанш металла абразивными зернами.

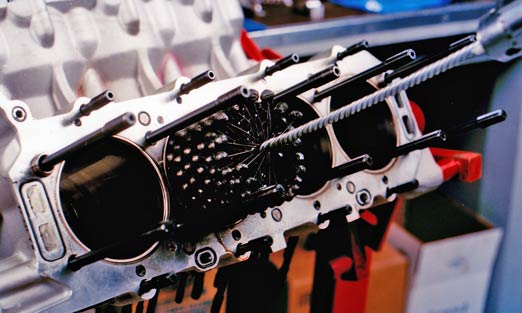

Площадь контакта хонинговальных брусков с обрабатывав мой поверхностью и количество одновременно работающих зе рен при хонинговании зависят от количества, размеров и зер нистости брусков и, в определенной степени, от удельного давле ния (или радиальной подачи) и значительно превосходят и: при шлифовании. Например, при хонинговании отверстия диа метром 76 мм и длиной 203 мм абразив зернистостью 8 контакти рует с обрабатываемой поверхностью площадью 48,4 см2; прг этом число одновременно контактирующих абразивных зерег достигает 98 000.

При шлифовании такого отверстия на внутришлифовальнок станке кругом зернистостью 40 площадь контакта составляет только 0,36 см2, а число одновременно контактирующих зерен 48 т. е. более чем в 2000 раз меньше. При зернистости 25 и размерах бруска 12,5 X 150 мм площадь контакта составляет 18,75 см2, а количество одновременно работающих зерен на 1 см’ площади составляет 382, следовательно, для комплекта брускоЕ из шести штук количество одновременно работающих зерен нг 1 см2 составляет приблизительно 48 000.

Большое количество одновременно работающих зерен обеспечивает высокую производительность, низкое удельное давление и температуру обрабатываемой поверхности в пределах 50— 150° С.

Хонингование является процессом массового микрорезания (царапания) обрабатываемой поверхности детали большим числом абразивных зерен брусков. В процессе хонингования мно; жество абразивных зерен, беспорядочно расположенных на рабочей поверхности брусков, обеспечивают срезание большого числа тончайших стружек в единицу времени. Следоваїельно, для изучения сущности процесса хонингования необходимо рассмотреть работу отдельного абразивного зерна.

Процесс микрорезания происходит в результате внедрения контактирующего выступа зерна в граничный слой обрабатываемого металла. Микрорезание обычно рассматривается как процент, сопровождающийся снятием стружки, а режущий (царапающий) элемент считается абсолютно острым. В действитель-

ности при микрорезании абразивным зерном вершины его не являются абсолютно острыми; поэтому наряду со срезанием частиц металла сравнительно острыми зернами происходит вытеснение его в стороны зернами с более округленными (тупыми) вершинами. В настоящее время является общепризнанным нали* чиє определенной округленности у всякого царапающего элемента, в том числе и у абразивного зерна.

Абразивные зерна представляют собой многогранники (углы их в большинстве случаев являются тупыми), имеющие округленные вершины, наличие которых придает им необходимую механическую прочность при микрорезании, обеспечивает возможность развития значительных пластических деформаций при снятии весьма тонких стружек при малых скоростях резания.

Абразивные зерна представляют собой многогранники (углы их в большинстве случаев являются тупыми), имеющие округленные вершины, наличие которых придает им необходимую механическую прочность при микрорезании, обеспечивает возможность развития значительных пластических деформаций при снятии весьма тонких стружек при малых скоростях резания.

Поверхность реального абразивного зерна является шероховатой и его вершина может иметь многочисленные микросколы, а также площадки износа. Величина радиусов округления р зависит от размера зерна и колеблется в пределах от десятка микрон для крупных до долей микрона для мелких зерен.

|

|

В табл. 1 .приведены величины р для абразивных зерен различной зернистости. Наличие округленных вершин увеличивает отрицательные значения передних углов при снятии весьма тонких слоев металла и существенно влияет на процесс микрорезания.

Фиг. 2. Схема действия сил мик — Фиг. 3. Поперечный профиль

рорезания абразивным зерном: царапины.

Несмотря на то, что значение величины р невелико, толщина снимаемой стружки составляет весьма малую величину. Так, например, при хонинговании цилиндра из алюминиевого спла

ва Д1Т брусками зернистостью 4 размеры снимаемой стружкі (в плане) находились в пределах 0,01 X 0,015—0,021 X 0,42 чм а при хонинговании деталей из закаленной стали ЗОХГСА брус ками зернистостью 8 размеры стружки составляли 0,053 > чугуна СЧ 15-32, v0 = 95 м! мин б — чугуна СЧ 15-32, t»o — 20 м/мин; в — бронзы Бр. АЖН 10-4-4, Vo = ЗО мімин; г — стали ЗОХГСА, vQ = 25 мі мин.

Для данных условий микрорезания, физико-механических свойств обрабатываемого материала, степени округленности вершины абразивного зерна глубина проникновения зерна в материал ho и величина снимаемого припуска az зависят от величины ‘ илы /’„ и от соответствующей силы Р (фиг. 2), являющейся рами……….. йгтнугащей сил Ру и Рг.

Под воздействием силы Ру более мягкие и пластичные материалы получают большую глубину пластически деформированного слоя ho по сравнению с материалами более твердыми и менее пластичными. Например, при радиусе округления царапающего элемента р= 12 мк и силе Ру = 9,8 Мн (1,0 г) глубина царапины составляет 5 мк по стали и 15 мк по дуралюминию.

Пластическая деформация металла происходит впереди царапающего зерна, по сторонам от него, а также ниже линии среза. Поперечный профиль царапины (фиг. 3) имеет по краям навалы, а в середине — след от закругленной вершины царапающего зерна с радиусом р. Величина п — полная ширина внешне наблюдаемой зоны деформации; навалы расположены по краям царапины с шириной Ь. Дно царапины имеет блестящую полоску шириной g, являющуюся результатом весьма интенсивного пластического деформирования; величина а определяет глубину царапины. Увеличение толщины снимаемого при микрорезании слоя вызывает увеличение объема металла, захватываемого пластической деформацией по всем направлениям.

В процессе царапания большинства материалов имеет место образование нароста на рабочей поверхности царапающего элемента. При этом отмечается существенное влияние нароста на величину съема металла и силу резания.

Образующаяся при хонинговании стружка во многом сходна со стружкой, полученной при срезании тонких слоев металла металлическим режущим инструментом с большим отрицательным передним углом и при низких скоростях резания. На фиг. 4 показана стружка, образующаяся при хонинговании различных материалов. При скорости микрорезания и0. = 20-ь30 м/мин стружка образуется в виде сильно деформированных частиц неопределенной и реже вытянутой формы, а при уо= 200-г — — ь250 м/мин образуется сливиая, вьющаяся стружка, элементы которой (при рассмотрении с увеличением в 30 раз) подобны элементам сливной стружки при точении на высоких скоростях резания.

Для большинства обрабатываемых материалов характерным является образование стружки в виде удлиненных чешуек, размеры которых зависят от режимов хонингования, зернистости брусков и механических характеристик обрабатываемого материала.

Хонингование цилиндров — что это и зачем

Самым завершающим этапом при капитальном ремонте любого двигателя является хонингование. В этой статье вы подробно узнаете о том, что такое хонингование блока цилиндров, зачем оно производится и как осуществить его своими руками.

Что такое хонингование

Хонингование выполняется для уменьшения шероховатости поверхности цилиндров, чтобы обеспечить минимальное трение между поршнем и рабочей частью цилиндра. Данная процедура выполняется при помощи режущей обработки. Хонинговальные бруски устанавливаются в специальные хонинговальные головки, которые устанавливаются как радиально, так и плоскопараллельно через конусные механизмы или зубчатые рейки. Таким образом, достигается крестовая шлифовка поверхности и соответствующая сетка штрихов. В связи с этим, хонингование получило второе название – перекрестная шлифовка. Смазка и охлаждение обрабатываемого материала обеспечивается с помощью специального хонинговального масла, которое подается на всем протяжении обработки.

Для чего необходимо хонингование цилиндров

В процессе эксплуатации, двигатель поддается как термическим, так и механическим воздействиям, которые непременно меняют форму цилиндров. Цилиндр должен иметь строго определенную высоту и диаметр, который не должен меняться на всем протяжении стенок. Тем не менее, длительная эксплуатация и износ делают свое дело – цилиндры меняют свою форму на бочкообразную, конусообразную или седлообразную. Данные изменения невидимы не вооруженным глазом, тем не менее, довести форму цилиндра до ума просто необходимо. Именно для этого и применяется хонингование, которое может расточить цилиндр до самых номинальных размеров с точностью до миллиметра.

Если цилиндры не обрабатывают и оставляют все, как есть, то можно получить, примерно, следующую картину:

Хорошо, если дело обойдется только расточкой цилиндров. Однако, бывают случаи, когда капитальный ремонт становился слишком затратным. Многие водители умудрились довести мотор до такого состояния, что потребовалась замена всего кривошипно-шатунного механизма.

Требования к инструменту и материалам

Как вы уже догадались, применение обычного расточного станка при хонинговании блока цилиндров недопустимо. Для этого используется только специальное оборудование, которое позволяет добиться самых точных результатов. Ведь такой параметр, как размер, в блоке цилиндров играет очень важную роль.

Обработка блока цилиндра, изготовленного из алюминия должна выполняться с помощью специальных брусков. Для достижения более точной геометрии элемента их количество должно составлять от 5 до 8. Расположение брусков выполняется по всему периметру обрабатываемой поверхности. Монтаж инструмента осуществляется с помощью гидравлического или электромеханического привода, который позволяет изменить их положение в соответствии с требуемым размером. Такой подход, в отличии от ручной настройки, позволяет обеспечить точное регулирование брусков, в соответствии с требуемыми нормами. Именно поэтому, применение обычного станка, с малым количеством брусков и регулировкой механическими рейками недопустимо.

При расточке блока цилиндров применяются специальные бруски с алмазными зернами. Крепление зерен обеспечивается с помощью пластмассовой связки. Данный материал применим для обработки блока цилиндров, изготовленного из алюминия. Конструкция брусков позволяет добиться самозатачивания алмазов. Это означает, что связывающая пластмасса очень прочна, что немало важно при удержании алмазов в процессе обработки, и достаточно мягкая, чтобы удержать алмазы, концы которых уже затупились.

Как правильно делается хонингование цилиндров двигателя

Капитальный ремонт блока делится на несколько этапов. Вначале происходит расточка цилиндра до ремонтного размера. Обязательным условием является оставление припуска в 0,1-0,15 миллиметров. Данный размер позволяет вначале придать форму будущему цилиндру, а затем провести обработку шероховатой поверхности, чтобы сделать ее максимально гладкой.

После того, как второй этап будет завершен, необходимо выполнить промывку двигателя. Дело в том, что при обработке появляется большое количество металлической стружки, которая сразу может быть и незаметна. Однако, ее присутствие на стенках гильз совсем не желательно и может привести к повторному износу блока, поэтому ее необходимо удалить.

Внимание! Чтобы бруски не замазались и не переломились, необходимо через определенные промежутки времени прерывать хонингование, примерно, на 30 секунд. При этом, касание инструмента стенкам цилиндра должен быть прекращен. За это время обрабатываемую поверхность и бруски нужно промыть и обработать новой порцией хонинговального масла. После этого, можно снова продолжать обработку.

Чтобы бруски изнашивались равномерно, рекомендуется постоянно менять направление вращения головки. Данное требование позволяет не только ровно обработать деталь, но и добиться повышенной экономии материала, что не маловажно при проведении работ любого вида.

На этом хонингование блока цилиндров завершено. Как видно, на теории в этом нет ничего сложного. Однако на практике многие водители могут столкнуться с различными трудностями, например, отсутствие необходимого оборудования или специальных навыков, нужных при обработке блока цилиндров. Именно поэтому, такую работу лучше доверить профессионалу, который за относительно небольшие деньги выполнит точную и качественную шлифовку цилиндров.