Двигатель внутреннего сгорания сделанный своими руками

Мощный двигатель Стирлинга своими руками

Двигатель Стирлинга, некогда известный, был надолго забыт из-за широкого распространения другого мотора (внутреннего сгорания). Но сегодня о нем слышно все больше. Может быть, у него есть шансы стать более популярным и найти свое место в новой модификации в современном мире?

История

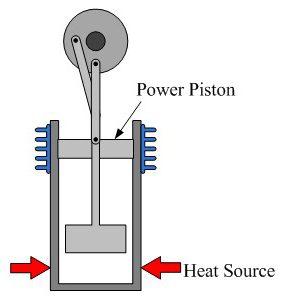

Двигатель Стирлинга — это тепловая машина, которая была изобретена в начале девятнадцатого века. Автором, как понятно, был некий Стирлинг по имени Роберт, священник из Шотландии. Устройство представляет собой двигатель внешнего сгорания, где тело движется в замкнутой емкости, постоянно меняя свою температуру.

Из-за распространения другого вида мотора о нем почти забыли. Тем не менее, благодаря своим преимуществам, сегодня двигатель Стирлинга (своими руками многие любители сооружают его дома) снова возвращается.

Основное отличие от двигателя внутреннего сгорания заключается в том, что энергия тепла приходит извне, а не вырабатывается в самом двигателе, как в ДВС.

Принцип работы

Можно представить замкнутый воздушный объем, заключенный в корпусе, имеющем мембрану, то есть поршень. При нагревании корпуса воздух расширяется и совершает работу, выгибая таким образом поршень. Затем происходит охлаждение, и он вгибается снова. В этом состоит цикл работы механизма.

Немудрено, что термоакустический двигатель Стирлинга своими руками многие изготавливают в домашних условиях. Инструментов и материалов для этого требуется самый минимум, который найдется в доме у каждого. Рассмотрим два разных способа, как легко его создать.

Материалы для работы

Чтобы сделать двигатель Стирлинга своими руками, понадобятся следующие материалы:

- жесть;

- спица из стали;

- трубка из латуни;

- ножовка;

- напильник;

- подставка из дерева;

- ножницы по металлу;

- детали крепежа;

- паяльник;

- пайка;

- припой;

- станок.

Это все. Остальное — дело нехитрой техники.

Как сделать

Из жести готовят топку и два цилиндра для базы, из которых будет состоять двигатель Стирлинга, своими руками изготовленный. Размеры подбирают самостоятельно, учитывая цели, для которых предназначено это устройство. Предположим, что мотор делается для демонстрации. Тогда развертка главного цилиндра составит от двадцати до двадцати пяти сантиметров, не более. Остальные части должны подстраиваться под него.

На верху цилиндра для передвижения поршня делают два выступа и отверстия диаметром от четырех до пяти миллиметров. Элементы выступят в роли подшипников для расположения кривошипного устройства.

Далее делают рабочее тело мотора (им станет обычная вода). К цилиндру, который сворачивают в трубу, припаивают кружочки из жести. В них проделывают отверстия и вставляют трубки из латуни от двадцати пяти до тридцати пяти сантиметров в длину и диаметром от четырех до пяти миллиметров. В конце проверяют, насколько герметичной стала камера, залив ее водой.

Далее приходит черед вытеснителя. Для изготовления берут заготовку из дерева. На станке добиваются, чтобы она обрела форму правильного цилиндра. Вытеснитель должен быть немногим меньше диаметра цилиндра. Оптимальную высоту подбирают уже после того, как двигатель Стирлинга своими руками будет сделан. Потому на данном этапе длина должна предполагать некоторый запас.

Спицу превращают в шток цилиндра. По центру деревянной емкости делают отверстие, подходящее под шток, вставляют его. В верхней части штока необходимо предусмотреть место для шатунного устройства.

Затем берут трубки из меди длиной четыре с половиной сантиметра и диаметром два с половиной сантиметра. Кружок из жести припаивают к цилиндру. По бокам на стенках делают отверстие для сообщения емкости с цилиндром.

Поршень также подгоняют на токарном станке под диаметр большого цилиндра изнутри. Наверху подсоединяют шток шарнирным способом.

Сборку заканчивают и настраивают механизм. Для этого поршень вставляют в цилиндр большего размера и соединяют последний с другим цилиндром меньшего размера.

На большом цилиндре сооружают кривошипно-шатунный механизм. Фиксируют часть двигателя при помощи паяльника. Основные части закрепляют на деревянном основании.

Цилиндр наполняют водой и под низ подставляют свечку. Двигатель Стирлинга, своими руками сделанный от начала и до конца, проверяют на работоспособность.

Второй способ: материалы

Двигатель можно сделать и другим способом. Для этого понадобятся следующие материалы:

- консервная банка;

- поролон;

- скрепки;

- диски;

- два болта.

Как сделать

Поролон очень часто используют, чтобы сделать дома простой не мощный двигатель Стирлинга своими руками. Из него готовят вытеснитель для мотора. Вырезают поролоновый круг. Диаметр должен быть немного меньше, чем у консервной банки, а высота — чуть более половины.

По центру крышки проделывают отверстие для будущего шатуна. Чтобы он ходил ровно, скрепку сворачивают в спиральку и паяют к крышке.

Поролоновый круг посередине пронизывают тонкой проволокой с винтом и фиксируют его сверху шайбой. Затем соединяют кусок скрепки пайкой.

Вытеснитель вталкивают в отверстие на крышке и соединяют банку с крышкой путем пайки для герметизации. На скрепке делают маленькую петлю, а в крышке — еще одно, более крупное отверстие.

Жестяной лист сворачивают в цилиндр и спаивают, а потом прикрепляют к банке настолько, чтобы щелей не осталось совсем.

Скрепку превращают в коленчатый вал. Разнос при этом должен быть ровно девяносто градусов. Колено над цилиндром делают слегка больше другого.

Остальные скрепки превращаются в стойки для вала. Делается мембрана следующим образом: цилиндр оборачивают в пленку из полиэтилена, продавливают и крепят ниткой.

Шатун изготавливается из скрепки, которую вставляют в кусок резины, и готовую деталь прикрепляют к мембране. Длина шатуна делается такой, чтобы в нижней валовой точке мембрана была втянутой в цилиндр, а в высшей — вытянута. Таким же образом делается и вторая деталь шатуна.

Затем один приклеивают к мембране, а другой — к вытеснителю.

Ножки для банки можно также сделать из скрепок и припаять. Для кривошипа используют CD-диск.

Вот и готов весь механизм. Осталось лишь под него подставить и зажечь свечку, а затем дать толчок через маховик.

Заключение

Таков низкотемпературный двигатель Стирлинга (своими руками сооруженный). Конечно, в промышленных масштабах такие приборы изготавливаются совсем другим способом. Однако принцип остается неизменным: происходит нагрев, а затем охлаждение воздушного объема. И это постоянно повторяется.

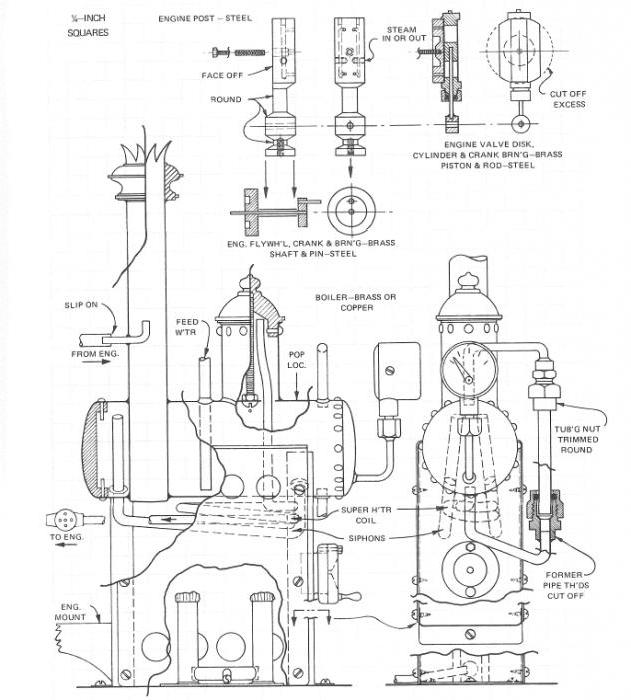

Напоследок посмотрите эти чертежи двигателя Стирлинга (своими руками его можно сделать без особых навыков). Может быть, вы уже загорелись идеей, и вам захочется сделать что-либо подобное?

Устройство автомобиля для сдающих экзамены в ГИБДД и начинающих водителей

Несмотря на то что в автошколах немало внимания уделяется вопросам технического устройства автомобиля, полученных знаний хватает далеко не всем новичкам. Данная книга призвана восполнить этот пробел. Она поможет вам в короткие сроки разобраться в том, что представляет собой современный автомобиль, из каких узлов и агрегатов он состоит, почему при наличии определенных неисправностей машину нельзя эксплуатировать и т. д. Легкий и доступный стиль изложения и большое количество цветных иллюстраций способствуют быстрому усвоению предлагаемого материала даже теми, кто до настоящего момента никогда не имел дела с автомобилем. Книга рекомендована журналом «Автомир» и интернет-порталом www.avtotut.ru.

Оглавление

- Введение

- 1. Общее устройство автомобиля

- 2. Двигатель внутреннего сгорания (ДВС)

Приведённый ознакомительный фрагмент книги Устройство автомобиля для сдающих экзамены в ГИБДД и начинающих водителей предоставлен нашим книжным партнёром — компанией ЛитРес.

2. Двигатель внутреннего сгорания (ДВС)

Общее устройство и работа ДВС

Почти на всех современных автомобилях в качестве силовой установки применяется двигатель внутреннего сгорания (ДВС) (рис. 2.1).

Существуют еще электромобили, но их мы рассматривать не будем.

Рис. 2.1. Внешний вид двигателя внутреннего сгорания

В основе работы каждого ДВС лежит движение поршня в цилиндре под действием давления газов, которые образуются при сгорании топливной смеси, именуемой в дальнейшем рабочей.

При этом горит не само топливо. Горят только его пары, смешанные с воздухом, которые и являются рабочей смесью для ДВС. Если поджечь эту смесь, она мгновенно сгорает, многократно увеличиваясь в объеме. А если поместить смесь в замкнутый объем, а одну стенку сделать подвижной, то на эту стенку будет воздействовать огромное давление, которое будет двигать стенку.

В ДВС из каждых 10 литров топлива только около 2 литров используется на полезную работу, остальные 8 литров сгорают впустую. То есть КПД ДВС составляет всего 20 %.

ДВС, используемые на легковых автомобилях, состоят из двух механизмов: кривошипношатунного и газораспределительного, а также из следующих систем:

♦ выпуска отработавших газов;

Основные детали ДВС:

♦ головка блока цилиндров;

♦ распределительный вал с кулачками;

Большинство современных автомобилей малого и среднего класса оснащены четырехцилиндровыми двигателями. Существуют моторы и большего объема — с восьмью и даже двенадцатью цилиндрами (рис. 2.2). Чем больше объем двигателя, тем он мощнее и тем выше потребление топлива.

Рис. 2.2. Схемы расположения цилиндров в двигателях различной компоновки:

а — четырехцилиндровые; б — шестицилиндровые; в — двенадцатицилиндровые (α — угол развала)

Принцип работы ДВС проще всего рассматривать на примере одноцилиндрового бензинового двигателя. Такой двигатель состоит из цилиндра с внутренней зеркальной поверхностью, к которому прикручена съемная головка. В цилиндре находится поршень цилиндрической формы — стакан, состоящий из головки и юбки (рис. 2.3). На поршне есть канавки, в которых установлены поршневые кольца. Они обеспечивают герметичность пространства над поршнем, не давая возможности газам, образующимся при работе двигателя, проникать под поршень. Кроме того, поршневые кольца не допускают попадания масла в пространство над поршнем (масло предназначено для смазки внутренней поверхности цилиндра). Иными словами, эти кольца играют роль уплотнителей и делятся на два вида: компрессионные (те, которые не пропускают газы) и маслосъемные (препятствующие попаданию масла в камеру сгорания) (рис. 2.4).

Рис. 2.3. Поршень

Смесь бензина с воздухом, приготовленная карбюратором или инжектором, попадает в цилиндр, где сжимается поршнем и поджигается искрой от свечи зажигания. Сгорая и расширяясь, она заставляет поршень двигаться вниз. Так тепловая энергия превращается в механическую.

Рис. 2.4. Поршень с шатуном:

1 — шатун в сборе; 2 — крышка шатуна; 3 — вкладыш шатуна; 4 — гайка болта; 5 — болт крышки шатуна; 6 — шатун; 7 — втулка шатуна; 8 — стопорные кольца; 9 — палец поршня; 10 — поршень; 11 — маслосъемное кольцо; 12, 13 — компрессионные кольца

Далее следует преобразование хода поршня во вращение вала. Для этого поршень с помощью пальца и шатуна шарнирно соединен с кривошипом коленчатого вала, который вращается на подшипниках, установленных в картере двигателя (рис. 2.5).

В результате перемещения поршня в цилиндре сверху вниз и обратно через шатун происходит вращение коленчатого вала.

Верхней мертвой точкой (ВМТ) называется самое верхнее положение поршня в цилиндре (то есть место, где поршень перестает двигаться вверх и готов начать движение вниз) (см. рис. 2.3). Самое нижнее положение поршня в цилиндре (то есть место, где поршень перестает двигаться вниз и готов начать движение вверх) называют нижней мертвой точкой (НМТ) (см. рис. 2.3). А расстояние между крайними положениями поршня (от ВМТ до НМТ) называется ходом поршня.

Рис. 2.5. Коленчатый вал с маховиком:

1 — коленчатый вал; 2 — вкладыш шатунного подшипника; 3 — упорные полукольца; 4 — маховик; 5 — шайба болтов крепления маховика; 6 — вкладыши первого, второго, четвертого и пятого коренных подшипников; 7 — вкладыш центрального (третьего) подшипника

Когда поршень перемещается сверху вниз (от ВМТ до НМТ), объем над ним изменяется от минимального до максимального. Минимальный объем в цилиндре над поршнем при его положении в ВМТ — это камера сгорания.

А объем над цилиндром, когда он находится в НМТ, называют рабочим объемом цилиндра.

В свою очередь, рабочий объем всех цилиндров двигателя в сумме, выраженный в литрах, называется рабочим объемом двигателя. Полным объемом цилиндра называется сумма его рабочего объема и объема камеры сгорания в момент нахождения поршня в НМТ.

Важной характеристикой ДВС является его степень сжатия, которая определяется как отношение полного объема цилиндра к объему камеры сгорания. Степень сжатия показывает, во сколько раз сжимается поступившая в цилиндр топливо-воздушная смесь при перемещении поршня от НМТ к ВМТ. У бензиновых двигателей степень сжатия находится в пределах 6–14, у дизельных — 14–24. Степень сжатия во многом определяет мощность двигателя и его экономичность, а также существенно влияет на токсичность отработавших газов.

Мощность двигателя измеряется в киловаттах либо в лошадиных силах (используется чаще). При этом 1 л. с. равна примерно 0,735 кВт.

Как мы уже говорили, работа двигателя внутреннего сгорания основана на использовании силы давления газов, образующихся при сгорании в цилиндре топливо-воздушной смеси.

В бензиновых и газовых двигателях смесь воспламеняется от свечи зажигания (рис. 2.6), в дизельных — от сжатия.

Рис. 2.6. Свеча зажигания

При работе одноцилиндрового двигателя его коленчатый вал вращается неравномерно: в момент сгорания горючей смеси резко ускоряется, а все остальное время замедляется.

Для повышения равномерности вращения на коленчатом валу, выходящем наружу из корпуса двигателя, закрепляют массивный диск — маховик (см. рис. 2.5). Когда двигатель работает, вал с маховиком вращаются.

А сейчас поговорим немного подробнее о работе одноцилиндрового двигателя.

Повторим, первое действие — попадание внутрь цилиндра (в пространство над поршнем) топливо-воздушной смеси, которую приготовил карбюратор или инжектор. Этот процесс называется тактом впуска (первый такт). Заполнение цилиндра двигателя топливо-воздушной смесью происходит, когда поршень из верхнего положения движется в нижнее. При этом к цилиндру двигателя подведены два канала: впускной и выпускной. Горючая смесь впускается через первый канал, а продукты ее сгорания выходят через второй. Непосредственно перед входом в цилиндр в этих каналах установлены клапаны. Их принцип действия очень прост: клапан — это подобие гвоздя с большой круглой шляпкой, перевернутый шляпкой вниз, которой закрывается вход из канала в цилиндр.

При этом шляпка прижимается к кромке канала мощной пружиной и закупоривает его.

Если нажать на клапан (тот самый гвоздь), преодолев сопротивление пружины, то вход в цилиндр из канала откроется (рис. 2.7).

Во время этого такта поршень перемещается из ВМТ в НМТ. При этом впускной клапан открыт, а выпускной закрыт. Через впускной клапан цилиндр заполняется горючей смесью до тех пор, пока поршень не окажется в НМТ, то есть его дальнейшее движение вниз станет невозможным. Из ранее сказанного мы с вами уже знаем, что перемещение поршня в цилиндре влечет за собой перемещение кривошипа, а следовательно, вращение коленчатого вала и наоборот. Так вот, за первый такт работы двигателя (при перемещении поршня из ВМТ в НМТ) коленвал проворачивается на пол-оборота.

После того как топливо-воздушная смесь, приготовленная карбюратором или инжектором, попала в цилиндр, смешалась с остатками отработавших газов и за ней закрылся впускной клапан, она становится рабочей.

Теперь наступил момент, когда рабочая смесь заполнила цилиндр и деваться ей стало некуда: впускной и выпускной клапаны надежно закрыты. В этот момент поршень начинает движение снизу вверх (от НМТ к ВМТ) и пытается прижать рабочую смесь к головке цилиндра (см. рис. 2.7). Однако, как говорится, стереть в порошок эту смесь ему не удастся, поскольку преступить черту ВМТ поршень не может, а внутреннее пространство цилиндра проектируют так (и соответственно располагают коленчатый вал и подбирают размеры кривошипа), чтобы над поршнем, находящимся в ВМТ, всегда оставалось пусть не очень большое, но свободное пространство — камера сгорания. К концу такта сжатия давление в цилиндре возрастает до 0,8–1,2 МПа, а температура достигает 450–500 °C.

Мини-двигатель внутреннего сгорания – так ли он функционален?

Поскольку нефтепродукты постоянно растут в цене (ведь нефти свойственно заканчиваться), стремление к экономии на горючем вполне понятно, и мини-двигатель мог бы стать неплохим решением.

Насколько экономичен мини-двигатель внутреннего сгорания?

Как известно, ДВС делятся на бензиновые и дизельные, причем как первые, так и вторые сегодня претерпевают значительные изменения. Причиной модернизации, как самих механизмов, так и топлива, является значительно ухудшившаяся экология, на состояние которой влияют и выхлопы техники, работающей на жидком горючем. Так, к примеру, появился эко-бензин, разведенный спиртом в пропорции от 8:2 до 2:8, то есть спирта в таком топливе может содержаться от 20 до 80 процентов. Но на этом модернизация и закончилась. Тенденция уменьшения бензиновых двигателей в объеме практически не наблюдается. Самые маленькие образцы устанавливаются в авиамодели, более крупные используются на газонокосилках, лодочных моторах, снегоходах, скутерах и другой подобного рода технике.

Что же касается дизельных ДВС, сегодня действительно сделано немало для того, чтобы этот двигатель стал по-настоящему микроскопическим. В настоящее время концерном Toyota созданы самые маленькие микролитражки Corolla II, Corsa и Tercel, в них установлены дизельные двигатели 1N и 1NT объемом всего 1.5 литра. Одна беда – срок службы таких механизмов чрезвычайно низкий, и причина тому – очень быстрая выработка ресурса цилиндро-поршневой группы. Существуют и совсем крошечные дизельные ДВС, объемом всего 0.21 литра. Их устанавливают на компактную мототехнику и строительные механизмы, но мощности большой ожидать не приходится, максимум, что они выдают – 3.25 л.с. Впрочем, и расход топлива у таких моделей небольшой, о чем говорит объем топливного бака – 2.5 литра.

Насколько эффективен самый маленький двигатель внутреннего сгорания?

Обычный ДВС, действие которого основано на возвратно-поступательном движении поршня, теряет производительность по мере уменьшения рабочего объема. Все дело в значительной потере КПД при преобразовании этого самого движения ЦПГ во вращательное, столь необходимое для колес. Однако еще до Второй Мировой Войны механик-самоучка Феликс Генрих Ванкель создал первый действующий образец роторно-поршневого ДВС, в котором все узлы только вращаются. Логично, что данная конструкция, очень напоминающая электромотор, позволяет сократить количество деталей на 40 %, по сравнению со стандартными двигателями.

Несмотря на то, что до сегодняшнего дня не решены все проблемы данного механизма, срок службы, экономичность и экологичность соответствуют установленным мировым стандартам. Производительность же превосходит все мыслимые пределы. Роторно-поршневой ДВС с рабочим объемом 1.3 литра позволяет развить мощность в 220 лошадиных сил. Установка же турбокомпрессора увеличивает этот показатель до 350 л.с., что очень даже существенно. Ну, а самый маленький двигатель внутреннего сгорания из серии «ванкелей», известный под маркой OSMG 1400, имеет объем всего 0.005 литра, однако при этом выдает мощность в 1.27 л.с. при собственном весе 335 граммов.

Основное преимущество роторно-поршневых двигателей – отсутствие шумов, сопровождающих работу механизмов, благодаря низкой массе работающих узлов и точному балансу вала.

Самый маленький дизельный двигатель как источник энергии

Если говорить о полноценном цилиндро-поршневом механизме, то на сегодняшний день самые небольшие размеры имеет детище инженера Йесуса Уайлдера. Это 12-цилиндровый двигатель V-образного типа, полностью соответствующий ДВС Ferrari и Lamborghini. Однако на деле механизм является бесполезной безделушкой, поскольку работает не на жидком топливе, а на сжатом воздухе, и при рабочем объеме в 12 кубических сантиметров имеет очень низкий КПД.

Другое дело – самый маленький дизельный двигатель, разработанный учеными Великобритании. Правда, в качестве горючего для него требуется не солярка, а особая самовозгорающаяся при увеличении давления смесь метанола с водородом. При тактовом движении поршня в камере сгорания, объем которой не превышает одного кубического миллиметра, возникает вспышка, приводящая механизм в действие. Что любопытно, микроскопических размеров удалось добиться путем установки плоских деталей, в частности, те же поршни являются ультратонкими пластинами. Уже сегодня в ДВС с габаритами 5х15х3 миллиметра крошечный вал вращается со скоростью 50.000 об/мин, вследствие чего производит мощность порядка 11,2 Ватта.

Пока перед учеными стоит ряд проблем, которые необходимо решить перед тем, как выпускать дизельные мини-двигатели на поточное производство. В частности, это колоссальные теплопотери из-за чрезвычайно тонких стенок камеры сгорания и недолговечность материалов при воздействии высоких температур. Однако, когда все-таки крошечные ДВС сойдут с конвейера, всего нескольких граммов топлива хватит, чтобы заставить механизм при КПД в 10 % работать в 20 раз дольше и эффективнее аккумуляторов таких же размеров.

Три способа увеличения мощности дизельного двигателя

Прежде чем задуматься о том, как увеличить мощность дизельного двигателя, было бы неплохо понять, зачем это делать. Техническая доработка двигателя увеличивает динамику автомобиля, снижает расход топлива и, в ряде случаев, убирает ограничения скорости. При грамотном усовершенствовании мощности двигателя раскрываются потенциальные возможности «сердца» машины.

Немаловажным фактором для большинства автолюбителей является именно повышение динамики, которое позволяет почувствовать себя увереннее за рулем.

Плюсы повышения динамики двигателя:

- Комфортная езда в городских условиях;

- Уверенность при выполнении обгона;

- Динамичный спортивный стиль езды с резким стартом и быстрым ускорением.

Степень сложности некоторых методов технического усовершенствования автомобиля позволяет увеличивать мощность двигателя своими руками. Некоторые из нижеперечисленных способов достаточно трудоемки и требуют вмешательства специалистов по тюнингу.

Как повысить мощность дизельного двигателя своими руками?

Компрессия, под которой топливо подается в камеру сгорания, напрямую влияет на производительность двигателя. При увеличении степени сжатия повышается давление. Это способствует более эффективному сгоранию топливной смеси, выделению максимума полезной энергии и усилению мощности двигателя.

Для увеличения компрессии нужно отрегулировать систему питания, регулирующую время, давление и пропорции подачи топливной смеси в камеру сгорания. Отличают две системы питания:

- Механическая система впрыска — устанавливалась в старых образцах двигателей, использовавшихся до 2008 года. Масса впрыскиваемого топлива определяется ТНВД, от которого топливо нагнетается к форсунке. Частота, с которой вращается коленчатый вал, обусловливает мощность впрыска;

- Электронная система впрыска — устанавливается во все современные автомобили. Топливо нагнетается в рампу, электромагнитные форсунки обеспечивают впрыск, электронный блок управления регулирует массу, компрессию и время впрыска.

Изменив систему питания при электронной системе впрыска, можно добиться улучшения заводских показателей мощности двигателя внутреннего сгорания.

Обратите внимание, что некоторые описанные ниже методы не подходят для механической системы питания.

Способ № 1. Чип-тюнинг

Чип-тюнинг — это перепрограммирование заводских настроек электронного блока управления. ЭБУ — важнейшая часть двигателя, получающая информацию о состоянии двигателя от датчиков. Используя эту информацию, ЭБУ определяет оптимальные обороты коленчатого вала, подачу топлива и объем воздуха. Настройки, выставленные в ЭБУ на заводе, рассчитаны на средние показатели и экономию ресурса двигателя.

Перепрошивка ЭБУ позволяет встроить свою систему обработки данных. Импульсы, поступающие от датчиков, преобразуются с помощью специальных программ и составляют систему автоматического регулирования механизмов впрыска, улучшающего многие характеристики.

Существует два варианта чип-тюнинга: перенастройка заводской микросхемы ПЗУ или ее замена с дальнейшей прошивкой. Необходимо выбрать вариант чип-тюнинга и подготовиться:

- Купить сканер для диагностики своей марки автомобиля;

- Тщательно выбрать версию прошивки;

- Установить на ноутбук программу для редактирования прошивки, подходящую к ЭБУ машины;

- Приобрести микросхему, если решили поменять (ПЗУ 27С256 или ПЗУ 27С512);

- Программатор ЭБУ. Купить, взять в аренду, сделать самому;

- Найти K-Line адаптер для соединения с портом автомобиля.

- С помощью сканера для диагностики проверить ошибки и при наличии их сбросить;

- Отсоединить аккумулятор;

- Снять панель и достать блок управления;

- Заменить микросхему ПЗУ;

- Поставить блок управления на место;

- Подключить аккумулятор;

- Соединить ноутбук с диагностическим портом. Ноутбук должен быть полностью заряжен, а лучше подключен к питанию;

- Включить зажигание;

- Запустить программу для перенастройки двигателя;

- После установки программного обеспечения отключить зажигание и отсоединить кабель.

- Повышение динамики;

- Экономичный расход топлива;

- Отсутствие ограничения максимальной скорости;

- Изменение режимов холодного запуска и хода.

Наибольший эффект принесет чип-тюнинг в дизельных автомобилях с турбиной за счет оптимизации системы включения и давления. Крутящий момент вырастает почти на половину, а мощность — на треть.

- При значительном увеличении мощности срок эксплуатации двигатель сократится;

- Лишение гарантии;

- Есть риск повреждения двигателя.

Неправильная прошивка может привести к детонации двигателя.

Таким образом, мы видим, что замена чипа значительно поднимает коэффициент полезного действия двигателя. Тем не менее, для того, чтобы грамотно перепрограммировать ЭБУ, необходимы специальные навыки, и не каждый автовладелец может сделать это своими руками.

Способ № 2. Блоки увеличения мощности

Популярность использования блоков для увеличения мощности дизельного двигателя объясняется их универсальностью, быстрый монтаж и способность значительно экономить топливо.

Из недостатков стоит отметить уменьшение ресурса блока цилиндра, форсунок и ТНВД и быструю выработку сажевого фильтра. Также модульный способ, в отличие от правильно проведенного чип-тюнинга, повышает выброс вредных веществ.

- Блок для совершенствования режимов работы ЦП ЭБУ

Блок включается в топливную систему высокого давления и его вычислительный модуль контролирует работу двигателя в обход ЭБУ, не занижая показания датчиков. Диагностируя давление в топливной системе, и при его возрастании отправляет команду блоку управления на увеличение тайминга форсунок в допустимом диапазоне.

- Модуль для управления форсунками

Установка модуля позволяет контролировать и изменять импульсы управления форсунками. Модуль подсоединяется в разрыв проводов форсунок и регулирует работу топливного инжектора, изменяя время открытия иглы форсунки. В результате меняется угол впрыска топлива, и эффективность сгорания повышается.

- Модуль для изменения схемы работы ТНВД

Устанавливается на дизельных двигателях с механической системой впрыска. Блок увеличивает мощность дизельного двигателя благодаря изменениям функционирования топливного насоса. Модуль корректирует данные датчика топлива на более низкие показатели. В результате в корпусе топливного насоса с помощью электромагнитного клапана повышается давление.

К положительным сторонам этого способа можно отнести недорогое оборудование и легкость установки. Минусами можно назвать плавающие обороты двигателя и уменьшение ресурса ТНВД.

- Модуль для преобразования данных датчика давления топливной рампы

Оборудование соединяется с проводами датчика давления рампы и отправляет в электронный блок управления данные о понижении компрессии в топливной рампе. ЭБУ меняет интенсивность работы форсунок, мощность ДВС повышается, а расход топлива снижается.

- Модуль для уменьшения показателей давления топливного аккумулятора

За регулировку уровня давления в топливном аккумуляторе отвечает топливный насос. При помощи установки дополнительного блока в электронную схему топливной системы в ЭБУ подается информация о потере мощности ТНВД. ЭБУ отдаст команду на увеличение тайминга впрыска.

Способ № 3. Турбонаддув

Производительность двигателя увеличивается за счет установки турбины, которая подает большое количество воздуха в камеру сгорания. Блок управления топливной системой дает команду на увеличение впрыска топлива и мощность двигателя повышается.

Недостатком данного способа является повышения расхода топлива и маленький срок службы турбины. В то же время турбонаддув предотвращает провал двигателя при нажатии на педаль остановки авто.

Выводы

Перед любыми операциями по повышения мощности ДВС оцените свой автомобиль на уровень износа топливной и двигательной системы. Ознакомьтесь с разными техниками увеличения мощности, взвесив все их плюсы и минусы.

Начните с чип-тюнинга, показывающего наибольшую эффективность. При невозможности использовать перепрограммирование ЭБУ, попробуйте подобрать модуль.

Обратите внимание, что операции по увеличению мощности способны сократить ресурс дизельного двигателя.