Электромагнитный линейный двигатель своими руками

Генераторы на магнитах, работающие без топлива

28 сентября 2018

Время на чтение:

Всё большую популярность набирают генераторы, которые способны вырабатывать электричество без использования бензина или дизельного топлива, так как они гораздо экономичнее. Также эти устройства не выделяют токсичных веществ и не загрязняют окружающий мир. Генераторы на магнитах, работающие без топлива, применяют не только в домашнем хозяйстве, но и в некоторых отраслях промышленности.

Всё большую популярность набирают генераторы, которые способны вырабатывать электричество без использования бензина или дизельного топлива, так как они гораздо экономичнее. Также эти устройства не выделяют токсичных веществ и не загрязняют окружающий мир. Генераторы на магнитах, работающие без топлива, применяют не только в домашнем хозяйстве, но и в некоторых отраслях промышленности.

Бестопливные генераторы

Многие государства сейчас делают упор на разработку альтернативных источников энергии, а также на экономию полезных ископаемых. Достигается это благодаря использованию магнитных электрогенераторов. Принцип их работы заключается в элементарных законах физики. Наиболее успешными видами устройств считаются такие:

-

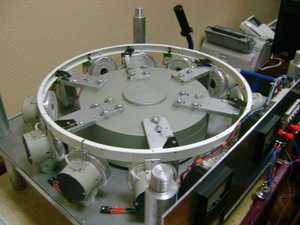

Бестопливный генератор на магнитах Адамса. На сегодняшний день является наиболее популярным магнитным двигателем. У него довольно простая конструкция, но при этом очень высокий коэффициент полезного действия.

Бестопливный генератор на магнитах Адамса. На сегодняшний день является наиболее популярным магнитным двигателем. У него довольно простая конструкция, но при этом очень высокий коэффициент полезного действия.

- Мотор Дудышева. В основе его работы применяется магнитный ток, который видоизменяется в электрический импульс.

- Соленоидальный мотор Дудышева. В его конструкцию включён магнитный ротор. Наибольшую эффективность показывает на малых мощностях.

- Двигатель Минато. КПД устройства составляет 100%. Это достигается благодаря использованию усилителей мощности.

- Мотор Джонсона. Это довольно популярный тип устройств, но в промышленности его не применяют из-за малой мощности.

Большинство видов агрегатов можно успешно применять в разных отраслях промышленности. Это позволит не только экономить на топливе, но и снизить уровень загрязнения окружающей среды.

Прибор Вега и его особенности

Бтг работают по схеме захвата свободной энергии, после чего идёт её преобразование в индукционный ток. Адамс и Бедини посвятили свою жизнь изучению этого физического явления. Приборы можно применять как автономное обеспечение электроснабжением для:

- частных домов;

- фермерских или же лесных угодий;

- судоходства;

- автомобилестроения;

- самолётостроения и космонавтики.

Эффективность бестопливных генераторов на магнитах зачастую проявляется в местах, которые не получается обеспечить топливом, а силы природной энергии недостаточно для полного обеспечения электричеством. Следует понимать, что устройство Адамса не является вечным генератором электричества. При эксплуатации ему необходим периодический ремонт. Также агрегат требует постоянного обслуживания.

Бестопливный генератор на магнитах от производителя «Вега» имеет ряд преимуществ:

Бестопливный генератор на магнитах от производителя «Вега» имеет ряд преимуществ:

- Прибор можно использовать в любых погодных условиях, а также вдали от сетей электроснабжения.

- Топливом является кинетическая энергия.

- Ограничения по производству электричества отсутствуют.

- Полностью безопасен для организма человека и природы.

- Сделать бестопливный генератор можно своими руками.

- Агрегат очень компактный.

- Минимальный срок эксплуатации составляет 20 лет.

Основное преимущество заключается в том, что не нужно самостоятельно придавать движение валу. Весь процесс автоматизирован, благодаря преобразованию кинетической энергии в электрический импульс.

Принцип работы

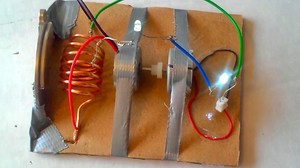

Работа генератора заключается в гибридной в системе. Переменный ток получается после преобразования кинетической энергии. Ротор вращается благодаря силе магнитного поля, которое исходит от торцов электромагнитов. Таким образом, магнитные колебания позволяют создать электрический импульс. Самая простая конструкция содержит в себе:

-

Генератор. Это цилиндрическая ёмкость, которая обязательно должна герметично закрываться. Внутри возникает электромагнитное поле, благодаря направленному воздействию катушек.

Генератор. Это цилиндрическая ёмкость, которая обязательно должна герметично закрываться. Внутри возникает электромагнитное поле, благодаря направленному воздействию катушек.

- Конвектор-преобразователь. Продуцирует электроэнергию из магнитных импульсов. На выходе получается переменный ток.

- Аккумуляторы. Необходимы для накапливания заряда. Благодаря им можно пользоваться электричеством в любое время.

Главным элементом в конструкции является многополюсный генератор прямого вращения. Снаружи располагаются магниты. Их количество зависит от необходимой мощности. Минимальный коэффициент полезного действия такого устройства составляет 90%. Из генераторов можно создать электрические сети, соединяя несколько устройств между собой. Это выгодно, если мощность аппарата составляет, например, 5 киловатт, а требуется мощность в 10 киловатт.

Создание аппарата своими руками

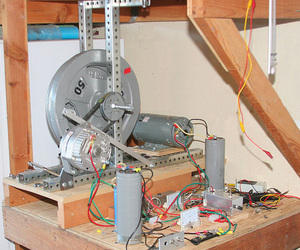

Получение электрической энергии в огромных количествах без затрат топлива — идея заманчивая и вполне выполнимая. Создание такого устройства можно рассмотреть на примере генератора Адамса. Для самостоятельной сборки понадобятся:

-

Магниты. Чем больше магнит, тем сильнее он воздействует на индукционное поле, а также на количество вырабатываемой энергии. Для генератора небольшой мощности подойдут маленькие куски. Желательно, чтобы размеры были одинаковыми. Для нормальной работы достаточно 15 штук. Плюсовой полюс одного магнита должен устанавливаться напротив плюса другого. Если не соблюсти это условие, то индукционного поля не будет.

Магниты. Чем больше магнит, тем сильнее он воздействует на индукционное поле, а также на количество вырабатываемой энергии. Для генератора небольшой мощности подойдут маленькие куски. Желательно, чтобы размеры были одинаковыми. Для нормальной работы достаточно 15 штук. Плюсовой полюс одного магнита должен устанавливаться напротив плюса другого. Если не соблюсти это условие, то индукционного поля не будет.

- Медные провода.

- Две катушки. Их можно достать из старых двигателей или же намотать проволоку самостоятельно.

- Листовая сталь для изготовления корпуса.

- Болты, шайбы, шурупы и гвозди. Они необходимы для крепежа небольших элементов.

Сначала магнит нужно закрепить на основании катушки. Сделать это можно, если высверлить в нём отверстие, а затем закрепить болтами. Провода на катушках должны быть толщиной в 1,25 мм и иметь слой изоляции. Катушки следует крепить на металлической раме так, чтобы между торцами были небольшие зазоры. Это требуется для свободного вращения основного элемента.

Сначала магнит нужно закрепить на основании катушки. Сделать это можно, если высверлить в нём отверстие, а затем закрепить болтами. Провода на катушках должны быть толщиной в 1,25 мм и иметь слой изоляции. Катушки следует крепить на металлической раме так, чтобы между торцами были небольшие зазоры. Это требуется для свободного вращения основного элемента.

На этом этапе аппарат уже можно использовать. Проверить правильность сборки довольно просто: следует вручную прокрутить магниты. Если конструкция собрана правильно, то на концах обмотки возникнет напряжение.

Это наиболее примитивный генератор, работающий от магнитов. Но на основе такой схемы можно создать устройство, которое будет способно обеспечить электроэнергией весь дом. Также можно приобрести уже готовые аппараты от проверенных производителей.

Наиболее популярные модели

На текущий момент наиболее популярными генераторами являются модели от производителей «Энерджистем», «U-Polemag», «Вега», а также «Верано-Ко». Они занимают обширную часть рынка устройств.

На текущий момент наиболее популярными генераторами являются модели от производителей «Энерджистем», «U-Polemag», «Вега», а также «Верано-Ко». Они занимают обширную часть рынка устройств.

«Вега» производит аппараты, которые работают исходя из принципа магнитной индукции. Эту идею смог воплотить знаменитый физик Адамс. Цена зачастую зависит от мощности и размеров аппарата. Минимальная стоимость составляет 45 тыс. руб. У этого производителя есть ряд преимуществ:

- Продукция от компании «Вега» очень экологична.

- Генераторы полностью бесшумны, что позволяет их устанавливать в любом месте.

- Аппараты сравнительно компактные.

- У производителя довольно много моделей, мощность которых начинается от 1,5 кВт и достигает до 10 кВт.

Минимальный эксплуатационный срок составляет 20 лет. Аккумуляторы необходимо заменять через каждые 3−4 года.

«Верано-Ко» — это украинский производитель, использующий для своей продукции только качественные комплектующие. Производит генераторы как для бытовых нужд, так и для промышленных целей. Принцип работы альтернативного источника энергии такой же, как и у других магнитных агрегатов. Самая дешёвая модель стоит 50 тыс. руб. Цены на устройства достигают 200 тыс. руб.

«U-Polemag» является китайским производителем. Представляет наибольшее разнообразие моделей генераторов. Стандартное КПД устройств составляет 93%. Максимальные потери энергии — 1%. Зачастую приобретается для бытового использования. Имеет компактные габариты, низкий уровень шума и небольшой вес. В комплектацию входят системы охлаждение. Максимальная длительность использования достигает 15 лет. Цены на модельный ряд начинаются от 30 тыс. руб. и достигают 90 тыс. руб.

«U-Polemag» является китайским производителем. Представляет наибольшее разнообразие моделей генераторов. Стандартное КПД устройств составляет 93%. Максимальные потери энергии — 1%. Зачастую приобретается для бытового использования. Имеет компактные габариты, низкий уровень шума и небольшой вес. В комплектацию входят системы охлаждение. Максимальная длительность использования достигает 15 лет. Цены на модельный ряд начинаются от 30 тыс. руб. и достигают 90 тыс. руб.

«Энерджисистем» производит устройства вертикального типа. Однозначного мнения о качестве и мощности аппаратов у потребителей нет. Цены на генераторы немного завышены и начинаются от 50 тыс. руб.

Рекомендации по выбору

Любые подобные устройства (особенно магнитные генераторы) стоят довольно много. Зачастую потребители хотят купить качественную модель, но при этом потратить минимальное количество денег. В последнее время люди начали приобретать товары из Китая. Это обусловлено тем, что продукция стоит дешёво и имеет вполне терпимое качество. Генераторы или же элементы конструкции можно купить за границей, но есть определённые риски, которые следует учитывать:

- Приходится платить за товар до его получения.

- Часто случается, что продукция не соответствует описанию на сайте.

- Иногда посылка не доходит до адресата, а деньги при этом никто не вернёт.

Часто такая экономия оказывается ложной. Есть возможность покупки генератора напрямую от производителя. Но при таком варианте необходимо знать все тонкости конструкции аппарата, чтобы опытный продавец не смог «втюхать» генератор, не соответствующий требованиям, поэтому перед покупкой следует:

- Досконально изучить рынок таких устройств. Это позволит обнаружить лидеров среди производителей.

- Правильно рассчитать мощность. Так можно сэкономить, не переплачивая за ненужные характеристики.

Желательно убедиться, что к товару выписывается гарантийный талон. У каждой модели должен быть лист испытаний, который может подтвердить качество.

Применение линейных двигателей — Достоинства и недостатки линейного двигателя

Содержание материала

- Применение линейных двигателей

- Историческая справка

- Принцип действия и конструкции

- Достоинства и недостатки

- Регулирование скорости и тяги

- Перспективы применения

Достоинствами линейных асинхронных двигателей, используемых в качестве двигателя транспортных средств, являются:

отсутствие скользящих электрических контактов, вращающихся деталей и зубчатых колес; из-за отсутствия в приводе зубчатой передачи эксплуатационные расходы могут быть снижены на 25%;

отсутствие ограничений, обусловливаемых сцеплением колес с рельсами;

уменьшение массы двигателя, установленного на вагоне, связанное с тем, что элемент, играющий роль вторичного элемента, установлен на полотне дороги, однако в отличие от двигателей с вращающимися частями скорость ротора относительно статора не может быть повышена путем применения зубчатых колес. Это способствует увеличению веса линейного двигателя с продольным потоком по сравнению с эквивалентным двигателем с вращающимися частями, установленным на обычном вагоне. Следует сказать, что в связи с изобретением линейного двигателя с поперечным потоком этот недостаток несколько смягчается·;

улучшение тепловых характеристик, объясняемое тем, что работающий двигатель удаляется от нагреваемой им части реактивной шины;

отсутствие ограничений, накладываемых предельно допустимой окружной скоростью вращающихся деталей;

при экстренном торможении не возникает проблем. Чтобы затормозить вагон, надо поменять направление бегущего магнитного поля переключением двух фаз или питать обмотки линейного двигателя постоянным током, а также можно использовать рекуперативное торможение. Для этого необходимо снижать частоту питания, чтобы синхронная скорость была меньше скорости вагона. В этом случае линейный двигатель будет работать в режиме генератора [113];

двигатель бесшумный, не загрязняет воздух [122].

Линейному двигателю присущи следующие недостатки:

применение линейного двигателя связано с недостаточным использованием габарита подвижного состава;

увеличение стоимости из-за необходимости выполнения реактивной шины из цветного металла;

относительно низкий к.п.д. и коэффициент мощности; необходимость выполнения поперечной направляющей системы; трудность обеспечения прохождения кривых участков пути и стрелочных переводов;

необходимость обеспечения питания трехфазным током при переменных напряжениях и частоте [113, 154];

необходимо поддерживать малый зазор между неподвижным и подвижным элементами двигателя [122].

Есть еще одна проблема, которая присуща всем высокоскоростным видам электрического транспорта, — это проблема токосъема при высоких скоростях. Этим вопросом занимаются во многих странах мира [196, 197].

Все указанные недостатки являются недостатками конструкций и могут быть устранены по мере дальнейших разработок, а к.п.д. и cosφ зависят от особенностей линейного асинхронного двигателя.

Магнитные поля в тяговых линейных двигателях отличаются от магнитных полей реактивных асинхронных двигателей в силу ряда обстоятельств. Одни из них связаны с различием в параметрах (например, в десятки раз больший зазор в магнитной системе линейного двигателя) и отражаются на количественной стороне явлений, другие связаны с особенностями конструкции линейного двигателя и вызывают новые физические явления в машине.

Отметим важнейшие из них.

Индуктор тягового линейного двигателя имеет конечную длину в направлении бегущего магнитного поля, которое как бы возникает на одном и исчезает на другом конце сердечника индуктора. Эту особенность характеризуют как «разомкнутость» магнитной системы линейного двигателя. Она, в частности, вызывает несимметрию токов в обмотках индуктора и пульсирующую составляющую магнитного поля индуктора [21, 168]. Пульсацию магнитного поля можно уменьшить при помощи компенсирующих катушек или полностью устранить при помощи новой конструкции магнитной системы линейного двигателя [21, 126, 154]. Это явление называется первичным продольным краевым эффектом.

Отдельные участки реактивной шины последовательно входят в магнитное поле движущегося индуктора и затем выходят из этого поля. Процессы «входа-выхода» вызывают ряд новых, характерных и неустранимых явлений, совокупность которых называют вторичным продольным эффектом. Токи, наводимые в участках реактивной шины, определяются изменением магнитных потоков, сцепленных с контурами токов на этих участках. Изменение в потокосцеплениях вызывается как перемещением поля (скольжением) индуктора относительно шины со скоростью V=SV, так и процессами «входа» участков реактивной шины в магнитное поле индуктора и последующим их «выходом» из этого поля. Соответственно с этим токи в шине могут быть подразделены на токи скольжения, создающие тяговые усилия линейного двигателя, и вихревые токи, связанные с установлением и исчезновением магнитного поля в участках шины при их проходе через зазор индуктора.

Магнитные поля индуктора подразделяются на главное поле и на боковые и торцевые поля рассеяния. Последние являются пульсирующими полями. Явление вторичного краевого эффекта заключается в том, что в проводящем вторичном элементе не может сразу, мгновенно возникнуть магнитный поток. Во вторичном элементе возникает мгновенно электрическое поле, и токи, создаваемые этим полем, стремятся создать противопоток, в результате чего на входе резко падает индукция.

Аналогичная картина на выходе, только там токи во вторичном элементе стараются препятствовать уменьшению потока, и магнитное поле выносится за конец индуктора. Это явление тем ярче выражается, чем выше синхронная скорость.

Описанные краевые эффекты более или менее подробно анализированы в литературе [1, 6, 7, 21, 26, 31-33, 75, 76, 83, 97, 101, 120, 125, 129, 130, 141, 146, 159, 170-173]. Одновременно и в Японии [141], и в СССР, в Ленинградском политехническом институте и в ВЭлНИИ, были получены результаты, которые не объясняются ранее разработанной теорией вторичного продольного эффекта [204—206].

Лабораторный макет тягового линейного двигателя был разработан ВЭлНИИ и изготовлен на Новочеркасском электровозостроительном заводе. Все физические процессы в нем протекали, как в реактивном линейном двигателе, и было обеспечено удобство исследований. Он состоит из индуктора с двойным сердечником 1 (рис. 14), несущим обмотку 2 и установленным на раму 3 так, что зазор между сердечниками может регулироваться в пределах 20-50 мм. Функции реактивной шины в макете выполняет реактивный диск 4 из дюралюминия, насаженный на вал нагрузочной машины постоянного тока. Первый вариант сердечников имел среднюю длину 860 мм при ширине 120 мм. На сердечнике уложена шестиполюсная трехфазная обмотка.

Особенностью данного исполнения макета тягового линейного двигателя, отличающей его от аналогичных установок, является дугообразная форма сердечников индуктора. Этим обеспечивается соответствие траекторий бегущего магнитного поля индуктора и перемещений в нем элементов вращающегося реактивного диска, следствием чего является соответствие процессов макета линейного тягового двигателя данного исполнения таковым в реальном тяговом двигателе с поступательным движением элементов. Установка питается от машинного агрегата, чем обеспечивается синусоидальная форма кривых тока в обмотках линейного двигателя и снимаются побочные явления, связанные с, высшими гармоническими тока.

Рис. 14. Макет линейного двигателя.

По механическим параметрам макет тягового линейного двигателя может работать при линейных скоростях до 350 км/ч, но и по условиям питания эта скорость была ограничена 100 км/ч. Линейная скорость диска относится к середине ширины пакетов стали индуктора [204, 207].

При малых синхронных скоростях вторичного элемента вместо тормозных усилий появляются тяговые, при постепенном увеличении синхронной скорости тяговые усилия уменьшаются и переходят в тормозные (рис. 15) [205, 141].

Существуют также краевые поперечные эффекты, которые проявляются в поперечном направлении двигателя, так как ширина сердечника ограничена. Краевые поперечные эффекты существуют и во вращающихся машинах, но они менее значительны. Во-первых, во вращающемся двигателе ток проходит по проводникам, расположенным в роторе (за некоторым исключением), а не в общей массе ротора. В роторе асинхронного двигателя активный ток проходит по токопроводящим стержням, а обратный — по короткозамкнутым кольцам. Сплошной ротор линейного двигателя не позволяет отделить активные токи от обратных. Во-вторых, ширина ротора и статора во вращающемся двигателе одинакова. В линейном двигателе ротор может быть шире, чем статор, иметь ту же либо меньшую ширину, чем статор.

Обратные токи протекают и в тех зонах ротора, которые расположены за статором, если статор уже, чем ротор.

Если же в силу конструктивных причин статор шире, чем ротор, то обратные токи, естественно, проходят в частях ротора, находящихся в активной зоне статора. Поток возбуждения плохо используется, и это явление приводит к кажущемуся увеличению вторичного сопротивления. Этот эффект стремится увеличить пусковое усилие, но номинальный режим работы двигателя становится менее эффективным [175].

Рис. 15. Зависимость результирующей электромагнитной силы, вызванной процессами «входа-выхода», от индукции для различных синхронных скоростей движения

Явление описано и в зарубежной, и в отечественной литературе [8, 10, 11, 15, 68, 69, 71, 115].

Сравнение: планарные линейные двигатели и штоковые линейные двигатели

Компания Sodick начала разработку линейных двигателей (ЛД) для электроискровых (ЭИ) станков в начале 90-х. Разработчики перепроверили и испытали ряд схем ЛД. Все схемы линейных двигателей были отбракованы из-за их недостатков, и только планарная схема ЛД оказалась идеальной. Планарные линейные двигатели Sodick полностью изготавливаются на заводах компании.

Штоков-цилиндрические двигатели разрабатывались для замены пневмо-, гидро- и ШВП-приводов в роботах-манипуляторах, штабелеукладчиках, сборочных платформах, а также мед- и спецоборудовании. Электроискровые станки — первое известное применение штоковых ЛД в станках вообще. Штоково-цилиндрические двигатели производятся рядом специализированных компаний. Станочники стали покупать и встраивать штоковые двигатели в свои станки лишь после 2010 года.

ПЛАНАРНЫЕ ЛИНЕЙНЫЕ ДВИГАТЕЛИ vs

ШТОКОВО-ЦИЛИНДРИЧЕСКИЕ ДВИГАТЕЛИ

Shaft Motor — штоковые двигатели. Покупные штоково-цилиндрические двигатели в электроискровых станках некоторых станочных фирм

Linear Motor — линейные двигатели. Разработка электроискровых станков с линейными двигателями (ЛД) стартовала в компании Sodick в начале 1990-х

Первый показ ЭИ станка со штоково-цилиндрическими двигателями — JIMTOF-2010

Штоково-цилиндрические двигатели (ШЦД) производятся рядом компаний . Например, японской фирмой JMC Hillstone совместно с Nippon Pulse Company. Начало производства — 2005 г. Другие изготовители штоковых ЛД: LinMot, PBA Systems, Orientalmotor, Parker, Ametek…

Помимо названия shaft motor (штоковые двигатели) такие устройства известны как tubular (трубчатые), а также цилиндрические двигатели. Отметим, что сотрудники японской станкостроительной компании, которая первой начала применять такие двигатели в своих электроискровых (электроэрозионных) станках в 2010 году, не называют их LINEAR — только SHAFT MOTOR.

Штоково-цилиндрические двигатели разрабатывались для замены пневмо-, гидро- и ШВП-приводов в роботах-манипуляторах, штабелеукладчиках, сборочных платформах, а также мед- и спецоборудовании. ЭИ станки — первое известное применение штоковых двигателей в станках вообще.

Штоково-цилиндрические двигатели имеют бессердечниковые катушки и, как результат, — недостаточную тягу. Такими двигателями можно оснащать лишь малые и средние модели ЭИ вырезных станков — для больших электрискровых вырезных станков такие двигатели мало пригодны из-за дефицита тяги. По этой же причине их не ставят в электроискровые прошивные станки — штоковый двигатель попросту не поднимет тяжелый электрод!

Серийное производство ЭИ станков с планарными линейными двигателями — с 1998 года.

До 2000 г. производились лишь электроискровые (электроэрозионные) прошивные станки с линейными двигателями (ЛД) только по оси Z.

С 2000 г. появились электроискровые (ЭИ) проволочно-вырезные станки с ЛД по осям XY и прошивные с ЛД по осям XYZ.

С 2001 г. линейные двигатели устанавливаются в электроискровые станки Sodick в сервоприводы по всем осям:

- ЭИ координатно-прошивные — по XY и Z

- ЭИ проволочно-вырезные — XY и UV

Планарные линейные двигатели станков Sodick — собственной разработки и собственного производства , включая редкоземельные Ne-Fe-B магниты. Линейный двигатель Sodick — это по сути всего 2 части: плоская панель постоянных магнитов и плоскый блок электромагинтных (ЭМ) катушек (большей частью сердечниковых), которые разделяет константный зазор 0,4 мм и установлены параллельно плоскости перемещений. Такие двигатели можно условно назвать “плоско-параллельными” или «плоскими», однако более распространен термин планарные ЛД.

Станки Sodick и их планарные линейные двигатели суть единые мехатронные системы : ЛД создаются для станков “индивидуально”, а станки, в свою очередь, создаются под эти ЛД и соответствующие нагрузки.

Штоково-цилиндрический двигатель нельзя поставить в прошивной электроэрозионный станок — слабый двигатель попросту не поднимет тяжелый электрод!

Главное достоинство штоково-цилиндрических двигателей:

- ШЦД легко встроить на место ШВП-привода в существующие устройства (станки).

Но это, по сути, единственное достоинство!

Главные недостатки:

- дефицит тяги (ЭМ катушки — бессердечниковые!)

- проблемы с теплоотводом

- тяга генерируется на расстоянии от плоскости перемещений — при любом перемещении двигатель тянет одну сторону стола вниз, другую вверх

- разнонаправленные биения магнитного штока и динамическая ассимметрия зазора ( вектор тягипляшет хаотично от направления подачи!)

- хлипкаяконструкция (шток крепится лишь концами и внатяг!).

- пляшущий зазор .

Главные достоинства планарных ЛД Sodick:

- надежность и долговечность — свыше 20 лет успешной эксплуатации тому подтверждение;

- тяга генерируется в плоскости, близкой к направляющим линейкам приводимых кареток ;

- высочайшая динамическая точность, которая остается неизменной все долгие годы эксплутации ( вектор тяги максимально совпадает с направлением подачи! );

- большая мощность и тяга благодаря сердечниковым ЭМ катушкам;

- электромагнитные катушки «сидят» непосредственно на массивных чугунных частях — идеальный теплоотвод !

- особо жесткая конструкция;

- неизменно константный (постоянный) зазор.

Недостаток:

- Планарные ЛД нельзя встроить в обычный станок, разработанный “под ШВП”. Для таких ЛД необходима особая жесткая конструкция станка, рассчитанная на нагрузки, возникающие при работе сверхбыстрых планарных ЛД.

Линейные станки Sodick разрабатывались и разрабатываются под свои линейные двигатели — линейные двигатели Sodick разрабатываются под свои линейные станки.

Линейные станки Sodick с планарными линейными сервоприводами — единые мехатронные системы.

Пляски зазора в штоково-цилиндрических двигателях в процессе их работы:

Тонкий шток неизбежно прогибается как под воздействием меняющихся магнитных полей, так и под собственной тяжестью. В результате шток при любом перемещении катушек вдоль него разнонаправленно “гуляет”, меняя, как следствие, зазор. Ширина зазора в штоковых двигателях — величина неопределенная, фактические “танцующая”.

Жесткие мощные планарные линейные двигатели Sodick — проверены двумя десятилетиями эксплуатации

Как панели постоянных магнитов, так и блоки ЭМ катушек планарных линейных двигателей Sodick жестко крепятся на массивные конструкции станков, что полностью исключает какие-либо деформации частей линейных двигателей и станков.

Попробуйте-ка согнуть чугунную станину или колонну! Или массивный стол!

Зазор между магнитами и катушками всегда постоянен — 0,4 мм.

Одна из причин неизменно высокой точности в течение всей долгой жизни станка.

Подобные двигатели известны давно. Достаточно вспомнить школьный соленоид с уроков физики. Штоково-цилиндрический двигатель и есть, по сути, соленоид с удлиненным сборным сердечником из отдельных кольцевых постоянных магнитов и управляемыми кольцевыми электромагнитными катушками.

Штоковый двигатель встраивается в станок на место ШВП.

Как была ШВП смещена от центра в старом станке, так и в новом смещен от центра уже штоковый двигатель.

Тонкий магнитный шток толщиной чуть больше указательного пальца легко деформируется, возникают разнонаправленные боковые биения, фатально влияющие на точность станка. Причин “гуляния штока” по меньшей мере две:

- продольные волны, вызываемые силами сжатия и растяжения, которые порождаются неоднородностью плотности магнитных полей ЛД;

- отклонения параметров отдельных магнитов на штоке, а также разнородность магнитных параметров разных частей.

В работающем штоковом ЛД тонкий шток изгибается в разные стороны, как бы “пляшет”, а зазор между ЭМ катушками и кольцевыми магнитами непрерывно и разнонаправленно меняется. Такие “твисты” магнитного штока рождают переменные разнонаправленные боковые нагрузки на направляющие. Известно, что направляющие рассчитаны на вертикальные нагрузки, но быстро изнашиваются и теряют точность, если нагрузки боковые. Чтобы тонкий магнитный шток меньше гулял, изготовители штоковых двигателей предписывают крепить магнитный шток клиньями внатяг (!) в опоры на станине еще на заводе-изготовителе станков. Насколько хватает такого натяга? Как часто придется “перенатягивать” шток уже в рабочем станке самим пользователям станка M? И «почём» это будет обходиться?

Опасность хаотичных плясок и твистов штока возрастает многократно, когда частота таких колебаний совпадает с собственной резонансной частотой конструкции… В любом станке имеется множество резонансных областей, которые зависят от физических характеристик и от изменений температуры. Ситуаций предостаточно!

Компания Sodick начала разработку ЛД для ЭИ станков в начале 90-х в обстановке строжайшей секретности. У компании был печальный опыт: первоначальную схему безызносной ЭИ обработки у создателя компании Фурукава украли.

Разработчики перепроверили и испытали на стендах множество схем ЛД. Рассматривались конструкции с магнитными панелями и блоком ЭМ катушек перпендикулярно плоскости перемещений, подобные конструкциям, которые пытались производить годами позже компании F (выпуск таких станков «успешно» прекращен!) и С. Проверялись среди прочих и конструкции с кольцевыми магнитами, подобные новомодным штоково-цилиндрическим ЛД. Все проверенные схемы ЛД были забракованы из-за их пороков и недостатков, и только планарная (плоско-параллельная) схема ЛД оказалась идеальной для станков, но с одной оговоркой: под приводы с такой схемой ЛД необходимо заново создавать весь станок. По сути, станок с планарными ЛД — единая мехатронная система .

Машина, создаваемая заново, — это большие затраты, но… дешево хорошо не бывает! Это подтверждает опыт других станкостроительных компаний: практически все станки с ЛД (не электроискровые) ведущих мировых изготовителей используют планарные (плоско-параллельные) ЛД — другой проверенной временем альтернативы пока нет!

Сила взаимного притяжения между панелью постоянных магнитов и блоком электромагнитных катушек примерно в 6 раз больше той тяги, которая создается при работе ЛД в направлении подачи. Однако, если станок изначально конструируется для установки такого ЛД, проблема решается сама собой: жесткость литых конструкций значительно выше тех сил, которые возникают при работе ЛД, а нагрузка приходится на направляющие, которые на эти нагрузки как раз и рассчитаны. В станках Sodick применены направляющие SSR фирмы THK (технология caged ball), сконструированные для использования прежде всего в прецизионных измерительных машинах. Эти направляющие выдерживают перемещения в 6 раз больше, чем расстояние от Земли до Луны и обратно!

Нагрузки на направляющие только вертикальные или в направлении, перпендикулярном плоскости ЛД. Боковые нагрузки при работе планарных ЛД отсутствуют! И это гарантирует сохранение первоначальной точности позиционирования по крайней мере на 15 лет! На практике точность сохраняют даже станки, выпущенные в 1998 году!

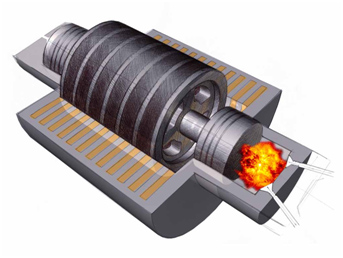

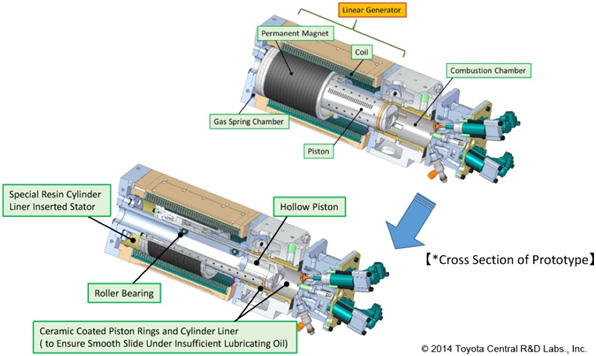

Прорывная технология или утопия: линейный генератор + свободнопоршневой двигатель

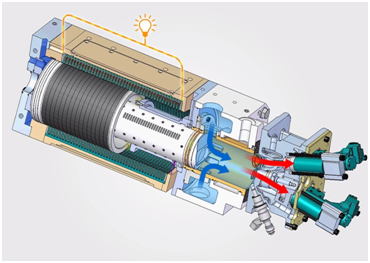

Линейный генератор со свободным поршнем, который использует сгорание топлива для непосредственной выработки электроэнергии без использования приводного вала, может обеспечить расширение возможностей электромобилей. Он намного меньше и эффективнее, чем обычный двигатель внутреннего сгорания. Несколько научных групп, в том числе научно-исследовательская группа Toyota, исследуют эту интригующую технологию.

Двигатели внутреннего сгорания, скорее всего, сохранятся в течение довольно долгого времени и будут использоваться в качестве компонента подключаемых гибридных автомобилей и электромобилей с увеличенным запасом хода. Все это, несмотря на большое количество совершенных электромобилей.

При этом может быть установлен небольшой бортовой высокоэффективный электрогенератор, чтобы аккумулятор можно было заряжать во время поездки — так называемый «расширитель запаса хода» или, проще говоря, гибридно-электрическая трансмиссия. Это помогает повысить эффективность, а также надежность системы.

Линейный генератор со свободнопоршневым двигателем — это своеобразный преобразователь энергии, который может генерировать электрическую энергию, и рассматривается как потенциальная технология для решения проблемы ограниченного пробега электромобилей. Избавившись от кривошипно-шатунного механизма, такой двигатель получает ряд преимуществ в виде переменной степени сжатия, компактных размеров и пр.

Опытный образец — двухтактный линейный генератор

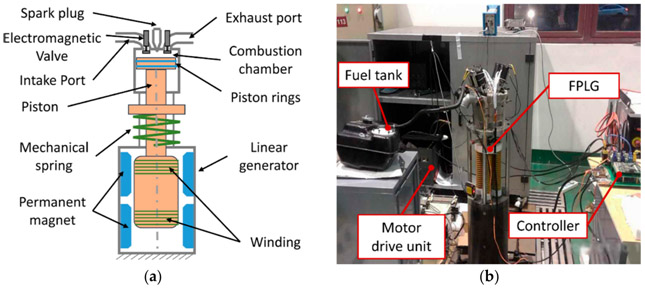

Оптимальное решение преобразования энергии нашел профессор Питер Ван Блариган. Он оснастил поршень свободнопоршневого двигателя кольцевыми магнитами из неодимового сплава, а на внешней стенке цилиндра-статора поместил обмотку. Таким образом, появление сверхмощных магнитов из неодимового сплава позволило обойтись без механической связи поршня с трансмиссией, создав генератор электричества. Ван Блариган построил опытный образец — двухтактный линейный генератор мощностью 40 кВт. Термический КПД двигателя-генератора, работающего на пропане достигал 56%. Причем, этот двигатель мог работать не только на пропане, но и на бензине, водороде, дизельном топливе и спирте.

Высокий КПД такого двигателя обеспечивается за счет снижения паразитных внутренних потерь. В конструкции отсутствуют вращающиеся массы, которые имеют значительную инерцию. На поршни не действуют боковые силы, которые обычно прижимают их к стенкам цилиндра, благодаря чему уменьшается трение. Подшипники коленчатого вала и шатунов, поршневые пальцы, распределительный вал, кулачки и клапаны — все те узлы классического двигателя, в которых существует трение, — отсутствуют. Кроме того, на каждый цикл работы двигателя со свободным поршнем приходится два рабочих такта. При этом свободнопоршневой двигатель гораздо компактнее, проще и надежнее обычного ДВС. Эффективность преобразования энергии может быть увеличена за счет оптимизации степени сжатия. Кроме того, ключевые характеристики двигателя со свободным поршнем, такие как выходная мощность и эффективность системы могут быть улучшены за счет управления положением поршня.

Все гениальное…

Свободнопоршневой двигатель устраняет всю механическую трансмиссию обычного двигателя, позволяя разрабатывать эффективные циклы сгорания и уменьшая количество деталей и стоимость двигателя.

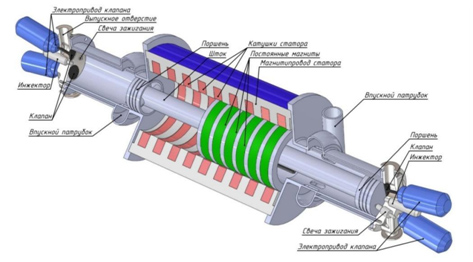

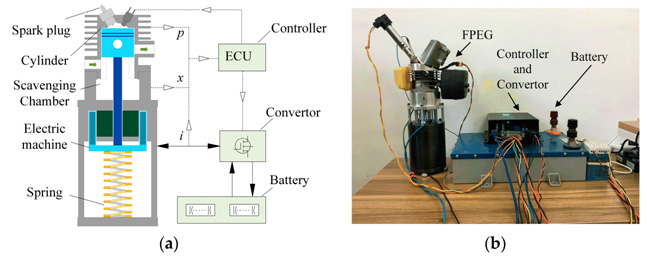

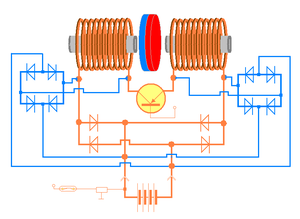

Принцип действия генератора со свободным поршнем, производящим электроэнергию непосредственно из линейного движения поршня без промежуточных механических звеньев достаточно прост. Двухцилиндровый двигатель линейного генератора со свободным поршнем выполнен по оппозитной схеме и имеет поршневую группу, состоящую из двух поршней, соединенных жестким штоком. Циклически повторяющееся давление газов в процессе сгорания топлива сообщает поршневой группе возвратно-поступательное движение. В плоскости симметрии штока, между поршнями на штоке закреплена подвижная магнитная система. Она размещается внутри неподвижного статора с системой обмоток. При возвратно-поступательном движении штока с закрепленной на нем магнитной системой внутри статора вследствие взаимодействия их магнитных полей происходит возникновение электродвижущей силы в обмотках статора.

Кроме того, электрическая машина, работая в режиме двигателя, обеспечивает старт двигателя внутреннего сгорания. Электронная система управления должна осуществлять контроль движения поршней для обеспечения оптимального термодинамического цикла, а также позиционирование поршней, предотвращая их соударение с головками цилиндров.

Преимущества этого принципа преобразования энергии значительны:

- уменьшение числа движущихся деталей за счет исключения кривошипно-шатунного механизма до одного поршневого узла;

- повышение жесткости и механической надежности конструкции двигателя;

- повышение ресурса и механического КПД двигателя вследствие отсутствия шатунов, что приводит к исключению боковых сил, действующих на зеркало цилиндра и уменьшению трения в цилиндропоршневой группе;

- исключение стартера для запуска ДВС, так как электрический генератор может работать и как линейный электродвигатель;

- возможность динамического изменения степени сжатия в каждом такте не механическими способами, а корректировкой параметров электронной системы управления;

- возможность работы с различными видами топлива (бензин, природный газ, водород, биогаз, биотопливо) посредством электронной настройки системы управления;

- реализация оптимальных режимов сгорания топлива, в том числе и гомогенное воспламенение бедных смесей — потенциал для снижения вредных выбросов;

- снижение расходов на производство.

Проблемы сложные, но решаемые

Серийному выпуску подобных двигателей-генераторов мешает несколько проблем, самая главная из которых — создание системы управления. Дело в том, что в обычном ДВС верхняя мертвая точка траектории поршня задается геометрией кривошипно-шатунного механизма, а в линейном она зависит от степени сжатия и скорости сгорания топливовоздушной смеси. То есть, поршень тормозит, создавая давление в камере. Как следствие, длительность тактов и верхняя мертвая точка могут изменяться. А это значит, что при неточной работе форсунки поршень либо остановится, либо ударится в стенку. Как следствие, свободные поршни нуждаются в специальной системе, которая бы нивелировала разницу в процессе сгорания топлива в каждом из рабочих циклов. Ван Блариган считает, что ключ к решению проблемы управления в контроле за положением и движением поршня через внешний статор. Компьютерное управление вполне может справиться с такой задачей. А тормозить поршень можно с помощью тех же электромагнитов.

Полноценный прототип генератора с готовой системой управления обещан с КПД – 50%.

Такой двигатель отлично подходит для автомобиля с элетротрансмиссией. ДВС в таком автомобиле нужен только для зарядки аккумулятора, при пуске он должен сразу выходить на режим максимальной мощности либо максимального момента. Это значит, что нет необходимости обеспечивать его работу на переходных режимах, ту самую, ради которой создаются многоклапанные двигатели, впускные коллекторы переменной длины, управление фазами газораспределения, двойной наддув и прочее. Двигатель, работающий в узком диапазоне оборотов намного проще и, значит, дешевле и надежнее.

Управление решается контроллером итеративного обучения

Важной проблемой является стратегия управления возвратно-поступательным движением свободного поршня для обеспечения стабильной работы системы. При отсутствии коленчатого вала несколько поршней должны каким-то образом точно позиционироваться и синхронизироваться. Если движение каждого поршня не контролируется точно, степень сжатия будет меняться, что снижает эффективность работы. Проблема управления была разделена на несколько этапов. Контроллер итеративного обучения был разработан для управления верхним положением, а управление нижним положением было основано на оценке состояний сгорания, при этом управление ходом было основано на конечном автомате. Была решена сложная инженерная задача. Комбинированная имитационная модель, включающая колебания цикла сгорания, была представлена и подтверждена прототипом, а также проанализирована эффективность стратегии управления. Результаты показали, что система обеспечивает стабильную работу, а возвратно-поступательное движение свободного поршня хорошо контролируется.

Задача создания силовой установки, в составе линейного генератора и двигателя внутреннего сгорания со свободным поршнем, представляет собой сложную техническую задачу, решение которой лежит на стыке физики процесса сгорания топлива, теории систем управления быстропротекающими процессами в реальном времени, быстродействующей силовой электроники и техники линейных электроприводов. Однако, к счастью все эти технологии можно считать на сегодняшний день достаточно глубоко разработанными и требуется лишь решить проблему синергетического синтеза систем.

Бестопливный генератор на магнитах Адамса. На сегодняшний день является наиболее популярным магнитным двигателем. У него довольно простая конструкция, но при этом очень высокий коэффициент полезного действия.

Бестопливный генератор на магнитах Адамса. На сегодняшний день является наиболее популярным магнитным двигателем. У него довольно простая конструкция, но при этом очень высокий коэффициент полезного действия.

Генератор. Это цилиндрическая ёмкость, которая обязательно должна герметично закрываться. Внутри возникает электромагнитное поле, благодаря направленному воздействию катушек.

Генератор. Это цилиндрическая ёмкость, которая обязательно должна герметично закрываться. Внутри возникает электромагнитное поле, благодаря направленному воздействию катушек.

Магниты. Чем больше магнит, тем сильнее он воздействует на индукционное поле, а также на количество вырабатываемой энергии. Для генератора небольшой мощности подойдут маленькие куски. Желательно, чтобы размеры были одинаковыми. Для нормальной работы достаточно 15 штук. Плюсовой полюс одного магнита должен устанавливаться напротив плюса другого. Если не соблюсти это условие, то индукционного поля не будет.

Магниты. Чем больше магнит, тем сильнее он воздействует на индукционное поле, а также на количество вырабатываемой энергии. Для генератора небольшой мощности подойдут маленькие куски. Желательно, чтобы размеры были одинаковыми. Для нормальной работы достаточно 15 штук. Плюсовой полюс одного магнита должен устанавливаться напротив плюса другого. Если не соблюсти это условие, то индукционного поля не будет.