Чем обработать двигатель от коррозии

Оцинковка кузова автомобиля. Методы борьбы с коррозией на кузове.

Оцинковка кузова автомобиля. Одно из самых распространённых заболеваний современных автомобилей – коррозия. Иными словами говоря, происходит разрушение металла. В некоторых регионах страны ржавеют не только Жигули и Ниссаны. Тойоты, Мазды, Мерседесы, все равны перед влажным морским воздухом. Но по факту не так страшна ржавчина, как бездействие. Среднестатистический автолюбитель ведь не любит тратить время и деньги на антикоррозийную обработку кузова – «на следующей недели поеду», « нет, весной уже, за зиму не сгниёт», а весной уже выясняется, что удаление ржавчины не такая уж дешёвая процедура. В общем всё откладывается на другой раз, в итоге мысли о том, чтобы продать автомобиль в другом городе, чтобы машину никто не смог разоблачить.

Возникает вопрос: когда автомобиль нуждается в антикоррозийной обработке?

Новые отечественные машины лучше защищать сразу и полностью. Подержанным машинам рекомендуется раз в год производить полную антикоррозийную обработку.

Какой бывает оцинковка кузова автомобиля?

Чтобы защитить автомобиль от коррозии и продлить тем самым срок его службы, гораздо проще один раз провести полную оцинковку всего кузова один раз. Обычно производители автомобилей эту процедуру проводят только с днищем, так как это самое уязвимое место.

Современные технологии позволяют использовать три вида оцинковки кузова автомобиля:

Холодная оцинковка. Такой метод не особо надёжный, зато гораздо дешевле других видов защиты кузова. На корпус автомобиля наносят мелкодисперсный цинк в виде краски.

Термическая оцинковка. Такой вид оцинковки очень надёжный. Готовый собранный кузов полностью опускается в жидкий цинковый расплав. Сегодня выпускают машины с оцинкованным кузовом: Volvo, Ford, GM и Porsche.

Гальваническая оцинковка. Эта технология распространена среди японских и европейских крупных производителей автомобилей. Готовую деталь помещают в ёмкость с цинковым электролитом и подают ток. В таком режиме деталь выдерживают некоторое время. В результате цинк прилипает к металлу намертво.

Технология антикоррозийной обработки автомобиля

Используется метод комплексной антикоррозионной обработки кузова, который включает в себя несколько этапов:

- Антикоррозионная обработка скрытых полостей, таких, как лонжероны, пороги.

- Антикоррозионная обработка днища и арок

- Обработка внешнего контура и подкапотного пространства.

Исследованию подлежат колёса, арки, днище, скрытые сечения и другие части автомобиля.

Прежде, чем приступить к обработке, например, днища, необходимо его тщательно вымыть, затем полностью просушить. В некоторых дилерских центрах существует напольная сушка днища. То есть это не точечная сушка тенами, а сушится сразу вся поверхность днища. Такой способ сушки не заставит долго ждать. При подготовке поверхности к антикоррозийной обработке, главное – качество и внимательность. Ведь даже пылинка может стать стартом для коррозии.

Пока ваша машина не «зацвела», знакомьтесь с решением проблем в данной статье. На рынке автохимии существует множество преобразователей ржавчины, но мы предлагаем выбирать одно из них – с цинком.

Даже экспертов в области антикоррозийных услуг заинтересовало средство с названием « Оцинковка» или «Преобразователь ржавчины с цинком. Почему это словосочетание вызывает повышенное внимание и жаркие споры специалистов? Если с обычными преобразователями ржавчины всё понятно: оксид железа, он же ржавчина вступает в реакцию с ортофосфорной кислотой и получаются безвредные фосфаты. А вот с оцинковкой всё намного сложнее. Да, здорово было бы одной процедурой не просто победить ржавчину, но ещё и предотвратить дальнейшую коррозию. Но дело в том, что цинк полностью оморфный в кислой среде. То есть та самая ортофосфорная кислота, которая борется с ржавчиной, по сути – нейтрализатор цинка. Некоторые марки даже заработали дурную славу тем, что добавляли в своё средство цинк. Вот только он там никак не работал.

Средство для удаления ржавчины нужно выбирать такое, чтобы на упаковке было написано именно «оцинковка». То есть речь не о содержании цинка в средстве, а о полноценном химическом процессе. Производитель не играет понятиями, а обещает полноценный результат.

«В результате длительных исследований была достигнута наиболее эффективная комбинация солей цинка, других неорганических металлов и ортофосфорной кислоты. В результате чего была создана эффективная формула препарата для наиболее быстрой и эффективной борьбы с очагами коррозии на поверхности металла» — объясняют разработчики данных средств.

Даже пообщавшись с разработчиками напрямую, не удалось получить точный ответ. Это запатентованная технология и никто просто так не выдаст секрет. Специальный компонент и сложные химические формулы «упакованы» в специальную формулировку активной добавки.

Как работает преобразователь ржавчины с оцинковкой?

- Перед обработкой образователем, место коррозии нужно хорошенько зачистить металлической щёткой или наждачкой, а лучше и тем и другим, чтобы удалить излишки ржавчины, пыль, грязь.

- Далее вытереть обрабатываемое место сухой тряпкой и нанести преобразователь. Реакция начинается довольно быстро. Появляется белый налёт, а если прислушаться, даже едва различимое шипение.

- Теперь нужно дать обработанной поверхности хорошенько высохнуть. Торопиться с окончательным результатом не стоит. Химический состав преобразователя ржавчины с цинком подобран и сбалансирован таким образом, чтобы сначала, как и положено по логике вещей, сработал преобразователь ржавчины, и только потом появилась защитная плёнка. Плёнка образуется, окрашивая поверхность в белый цвет. Для наилучшего результата, лучше обработать поверхность несколько раз.

Внимание! При попадании преобразователя ржавчины на лакокрасочное покрытие, сразу удалить его чистой тканью. И ещё — не обрабатывайте преобразователем ржавчины с цинком детали, которые подлежат покраске. Краска после такого средства не ляжет. Это скорее подтверждает эффективность средства. Чаще всего у автомобиля ржавеют не окрашенные детали и не требующие окраски, поэтому логичней их обрабатывать преобразователем с цинком.

Гальваническая оцинковка кузова автомобиля своими руками

Для гальванической оцинковки своими руками необходимо сначала зачистить участки ржавчины до металла. При этом использовать преобразователь ржавчины нельзя. Теперь понадобится кусок цинка. Его можно добыть разобрав батарейку, удалив её металлическую оболочку и внутренности. Получится кусок цинка цилиндрической формы. Далее к цинку подключается плюсовой провод от аккумулятора. Для этого удобно использовать провода для «прикуривания». Минус остаётся подключённым к массе автомобиля.

Затем цинк оборачиваем в бинт и смачиваем паяльной кислотой. Ткань при этом не должна касаться провода. Далее просто водим цинком в смоченной кислотой ткани по месту, которое хотим цинковать. В конце следует промыть обрабатываемое место водой или раствором пищевой соды.

Чтобы произвести гальваническую оцинковку отдельных целых деталей самостоятельно необходимо выполнить ряд несложных действий:

Внимание! Работая с кислотами, не забывайте о мерах безопасности. Используйте кислостойкие резиновые перчатки с высоким рукавом и маску респиратора, либо марлевую повязку. Все действия выполнять на открытом воздухе.

- Понадобится раствор цинка, сульфат или хлорид цинка. Его можно приобрести в хозяйственных, автомагазинах или строительных магазинах. Также такой раствор можно приготовить самостоятельно. Для этого необходимо металл растворить в серной или соляной кислоте. Хлорид цинка, он же паяльная кислота, можно приобрести на радиорынках или магазинах, где продаются радиодетали.

- Затем понадобится ёмкость устойчивая к кислотам. В эту ёмкость сначала кладётся сам цинк, а затем аккуратно заливается кислотой (400г. цинка на 1 литр кислоты).

- В ходе химических реакций, остаётся осадок. Раствор от осадка необходимо отделить.

- Далее берём деталь, которую хотим цинковать и от любого источника питания подключить к ней минусовой провод. Плюсовой провод подключаем непосредственно к кусочку цинка.

- Деталь с цинком помещаем полностью в раствор и подаём напряжение. Таким образом цинк растворяется, а ток заставляет его притягиваться к металлу. Подаваемый ток не должен превышать 1 Ампера.

Внимание! Провод, подключенный к цинку, с раствором контактировать ни в коем случае не должен.

- В ходе реакции, деталь постепенно и равномерно должна покрываться серой плёнкой.

- После того, как деталь полностью станет серого цвета, напряжение можно отключить и вынуть деталь из раствора.

В завершении следует нейтрализовать остатки кислоты на детали. Для этого оцинкованную деталь нужно промыть раствором пищевой соды или большим количеством воды.

Как видите, в общем, ничего сложного в оцинковке кузова автомобиля своими руками нет. Сделав всё правильно, вы предотвратите гниение кузова, продлив тем самым срок его эксплуатации. Ещё раз обращаем ваше внимание на технику безопасности при работе с кислотами и электричеством.

Вывод

Преобразователь ржавчины с цинком намного функциональнее и намного универсальнее и, согласно исследованиям в лаборатории в 2-2,5 раза эффективнее обычного преобразователя. Если вы планировали что-либо красить после использования преобразователя ржавчины лишь с целью защитить деталь от дальнейшей коррозии, то и красить то нет большого смысла, потому что оцинковка справится гораздо лучше обычной краски.

Антикоррозийная обработка кузова своими руками, секреты и хитрости (фото и видео).

Добрый день. Тема сегодняшней статьи — антикоррозийная обработка кузова своими руками, в статье вы найдете рекомендации по антикоррозийной обработке скрытых полостей и максимально долгому сохранению лакокрасочного покрытия, для предотвращения наружной коррозии.

Антикоррозийная обработка скрытых полостей кузова.

Гниение небитого автомобиля, всегда, начинается со скрытых полостей кузова. В них набивается пыль грязь, все это смачивается водой и получается благоприятная среда для коррозии.

Поэтому, прежде чем выбирать антикоррозийный состав, необходимо промыть и просушить скрытые полости. Делается это вот так:

После этого у вас есть вилка из 3х вариантов с примерно одной эффективностью, но разными трудозатратами:

- Проливать полости отработкой при каждой смене масла.

Вариант вполне себе отличный, и если делать своими руками – бесплатный! И вариант довольно трудозатрантый так как вскрывать крышки и заливать масло придется 2-4 раза за год! Это много! Но при регулярной обработке автомобиль не будет ржаветь так как масляная пленка на металле перекрывает к нему доступ воды и воздуха, соответственно, даже начавшаяся коррозия замедляется.

Из недостатков – отработанное масло содержит вредные вещества, и они, испаряясь, могут оказать негативное влияние на здоровье водителя и пассажиров. Но во времена СССР многие автомобили проливали отработкой и ничего страшного не случалось…. Отличной альтернативой отработке является сырая НЕФТЬ. Да в ней много серы и примесей, но смыть её практически невозможно.

- Дешевые отечественные средства типа «Мовиль»

Мовиль – смесь литола, моторного масла, олифы, керосина и ингибиторов коррозии. Принцип действия точно такой же как у отработки – ограничить доступ воды и воздуха к металлу кузова. В отличии от отработки стоит дороже, но обновлять его нужно реже – одного раза в год будет вполне достаточно.

Но важно понимать что принципиально, мовиль от отработки ничем не отличается, он точно так же сохнет, содержит вредные вещества и если пропустить повторение обработки – трескается и перестает действовать.

- Дорогие импортные антикоррозийные составы.

Друзья – все антикоррозийные средства работают одинаково – ограничивают металл кузова от воздействия влаги и воздуха. То, что производители уверяют, что в составе их продукта есть цинк или медь или оно восстанавливает ржавчину – это гнусная лож…. Никто бы тогда не переваривал пороги, и не заваривал бы дырки, все бы мазали антикоррозийные составы и восстанавливали поврежденный метал. Принципиально дорогие антикоррозийные средства отличаются от дешевых только тем, что их надо реже обновлять, но при их большей цене и, помня про, то, что в среднем автомобиль держат 3 года, дообработка дорогими антикоррозийными составами лишена смысла.

Неработающие методы защиты скрытых полостей от коррозии.

В интернете часто встречаются видео, где автолюбители топят пушечное сало и задувают его в скрытые полости. Коллеги, я остерегаю вас это делать, так как оно довольно плохо растекается и в итоге – под пушсалом не сгниет, а рядом, куда оно не попало, коррозия сделает свое ржавое дело…. Но пушсало является отличным антикором для днища, поверх мастики.

Самостоятельная антикоррозийная обработка порогов.

Про антикоррозийную обработку порогов, у нас на сайте есть отдельная статья, поэтому нет смысла повторяться, но кратко:

Порог внутри полый (крытая полость), поэтому промываем и наносим антикоррозийный состав. Снаружи порог подвергается пескоструйной обработке из-под колес автомобиля и соответственно, при повреждении покрытия ржавеет. Важно периодически восстанавливать лакокрасочное покрытие порогов, и про это у нас на сайте тоже есть статьи (как покрасить пороги антигравием и как самостоятельно покрасить пороги)

Антикоррозийная обработка днища.

С завода, на современных автомобилях, днище покрывают грунтом, а на него наносят полиуретановый герметик и иногда красят, этот же герметик наносят в колесные арки. В целом данное покрытие надежно служит и отлично защищает кузов от ржавчины, до того момента как треснет или обдерется камнями.

В «колхозном ремонте» в большинстве случаев используется битумная мастика. Ничего плохого в этом нет, она защищает днище от коррозии довольно хорошо, но до того момента пока не треснет, а трескается она первой зимой в морозы, когда кузов играет на неровностях, а мастика перестает быть пластичной. Поэтому если вы вносите битумную мастику и надеетесь, что она защитит кузов от коррозии при круглогодичной эксплуатации, вы ошибаетесь!

Лучшая версия битумной мастики – резинобитумная мастика. В отличие от битума, эта мастика остается пластичной при температуре до минус 10-30 градусов в зависимости от состава и производителя поэтому, если у вас поврежден заводской герметик, оптимально покрывать поврежденные места, сначала эпоксидным грунтом, а потом резинобитумной мастикой.

Если у вас не поврежден заводской герметик и вы хотите улучшить антикоррозийную обработку днища, отличный вариант для самостоятельной обработки – пушечное сало.

Схема нанесения его своими руками проста – топим пушсало на плитке до жидкого состояния и мажем кисточкой.

Если вы нанесете пушсало на битумную мастику, вас ждет разочарование – пушсало может её поднять! Но если нанести пушсало поверх полиуретанового герметика или краски или грунта – вы обеспечите отличную антикоррозийную обработку.

Сохранение лакокрасочного покрытия.

С течением времени кузов неизбежно повреждается. Из-за сколов, глубоких царапин, возможны, повреждения краски до металла. В этом случае возможны 2 варианта.

Ржавчина идет наружу и в целом, это некрасиво, но не фатально. Если подкрасить такой скол кисточкой, или спец. маркером, с большой долей вероятностью, ржавчина остановится.

Все гораздо хуже, если рядом со сколом надуется жучек:

Жука надо убирать как можно быстрее, так как под поднятой краской образуется посость в которую попадает вода и делает свое дело. Про то как убирать жуков, у нас на сайте уже есть статья, и не будем повторяться. Их обязательно надо вскрывать, обдирать до металла, грунтовать и подкрашивать.

Заключение.

Время жизни автомобиля, во многом определяется сохранностью его кузова, соответственно, если вы сохраните кузов автомобиля максимально долго, вы сможете продать автомобиль максимально быстро и максимально дорого.

На этом у меня сегодня все, если у вас остались вопросы про то, как осуществляется антикоррозийная обработка кузова своими руками, или если вы хотите дополнить статью, пишите комментарии.

ПРОТИВОКОРРОЗИОННАЯ ЗАЩИТА КОЛЕСНЫХ НИШ, ДНИЩА, ВНУТРЕННИХ ПОЛОСТЕЙ И ШАССИ

После прохождения этапа подготовки автомобиля о котором мы писали ранее, мы приступаем к следующему — защите автомобиля от коррозии.

Итак, автомобиль ровно стоит в удобном для работы месте. Отключите аккумулятор, зафиксируйте машину стояночным тормозом. Для большей надежности можно включить первую передачу.

Двумя домкратами поднимите передок и установите его на прочные, устойчивые, абсолютно надежные подставки. Задок поднимать не обязательно — смотрите, как Вам будет удобней. Днище лучше всего обрабатывать на эстакаде. Есть автолюбители, которые предпочитают опрокидывает, но мы к их использованию в данном случае относимся сдержанно.

Далее вам нужно снять:

- колеса,

- оба бампера,

- щитки, защищающие заднюю часть передней колесной ниши,

- брызговик, закрывающий снизу часть моторного отсека.

Очистите их. Места соединений деталей бамперов покройте слоем замазки, затем на всю внутреннюю поверхность с интервалом для сушки нанесите два слоя антикоррозионной мастики. Со щитков и брызговика снимите резиновые уплотнители, дважды загрунтуйте и покройте мастикой. Если Вы успели купить защитный кожух для поперечины и поддона двигателя, то таким же образом обработайте и его. Пусть детали сохнут. Вы их установите на место после того, как работа по антикоррозионной защите будет полностью закончена.

Закрыв тканью или полиэтиленовой пленкой тормозной барабан, детали подвески и соответствующим образом экипировавшись (очки, маска, нарукавники, перчатки), приступайте к делу. Капроновой щеткой, кистью, заточенной палочкой, слегка смоченной водой или бензином тряпкой снимите грязь и пыль с внутренней поверхности колесной ниши. Обратите особое внимание на места соединений частей кузова, щели, пазы, головки и резьбовые концы болтов. С помощью динамометрического ключа проверьте затяжку резьбовых соединений. Если Вы будете их затягивать бесконтрольно изо всех сил, то можете случайно выдавить шайбы-гроверы, сорвать болты, раздавить прокладки.

После затяжки соединений резьбовые концы болтов покройте универсальной замазкой, наденьте на них плотно прилегающие отрезки полихлорвиниловой трубки. Ржавчины здесь не будет никогда, и через много лет гайка отвинтится, как новая. Проверьте надежность соединения шлангов тормозной системы, покройте их замазкой и заклейте полоской лейкопластыря, наворачивая ее витки один на другой без зазоров. Находящиеся в зоне досягаемости электропровода (например, к фарам, повторителям указателей поворота) советуем оплести пластиковой изоляционной лентой. Отметим, что так же следует поступить со всей доступной электропроводкой автомобиля, в том числе — в салоне и багажнике.

Теперь начинайте наносить грунтовку на наиболее отдаленную от Вас часть поверхности, последовательно продвигаясь из глубины наружу. Грунтовку и мастику наносите полосами и растушевывайте вдоль и поперек, старательно втирая консервант в поверхность. Кисть в консервант макайте слегка и при работе старайтесь держать под одним углом, чтобы покрытие было равномерным.

Периодически освещая переносной лампой или ярким фонариком обработанные участки, следите за равномерностью и плотностью нанесения грунтовки, особенно в различных карманах, нишах, соединениях, узостях, в местах, наиболее подверженных механическим повреждениям песком и камешками. При необходимости меняйте кисти и удлиняйте их ручки трубками. Если грунтовка случайно попадет на краску, в том числе пройдет через щели на стенки подкапотного пространства, то сразу же снимите ее чистой тряпочкой, смоченной бензином.

Когда грунтовка, нанесенная в два слоя на все защищаемые поверхности, высохнет полностью, переходите ко второму этапу — заделке универсальной замазкой всей защищаемой поверхности. Замазку втирают пальцами, согревая в свободной руке, или наносят кистью, предварительно разогрев до жидкой консистенции в какой-либо емкости, помещенной в горячую воду. К сухой грунтованной поверхности замазка пристает плотно. Нанося ее, сглаживайте неровности, тщательно заделывайте слабые участки заводского покрытия, особенно обращая внимание на места соединения деталей днища и крыльев, колесные ниши, нижнюю поверхность порогов, а также на расположенные позади ведущих колес части днища и другие наиболее уязвимые для повреждения и коррозии места. В том числе и на нижнюю часть задней стенки моторного отсека.

В местах соединения деталей кузова находятся щели, возможные дефекты сварочных швов через которые вода при движении машины поступает в салон и скапливается под ковриками.

Работая под автомобилем, старайтесь как можно тщательнее наносить грунтовку, замазку и другие материалы: в местах соединения деталей кузова находятся щели, возможные дефекты сварочных швов через которые вода при движении машины поступает в салон и скапливается под ковриками.

Если бензобак установлен в днище багажника, то его соединение по всему периметру добротно покройте замазкой, а сам бензобак обработайте так же, как и днище.

Покрыв всю защищаемую поверхность замазкой, снимите облицовку радиатора и фары. С наружной (окрашенной) стороны во все места соединения деталей вотрите замазку, закрывая ею все швы и зазоры. То же проделайте с передней и задней «юбочками». Избыток замазки удалите заточенной и зашлифованной деревянной палочкой. Потом всю поверхность, в том числе и гнезда фар, их ободки, облицовку, обильно покройте универсальной защитной смазкой. Детали установите на место, предварительно покрыв замазкой болты и саморезы.

Третий из основных этапов противокоррозионной защиты автомобиля — покрытие всей ранее обработанной грунтом и замазкой поверхности сланцевой или битумной мастикой. Перед работой тщательно ее размешайте. А если она загустела, разбавьте растворителем, добавьте 20 — 30 мл резинового клея и разогрейте в горячей воде. Мастику наносите (втирайте) кистью, обращая внимание на особо подверженные механическим повреждениям и ржавлению места. Равномерность ее слоя периодически проверяйте при ярком направленном освещении. Всего надо нанести два-три слоя с интервалом для сушки, как указано на баночной этикетке.

Распыление жидкого силиконового или воскового консерванта

Четвертый этап — распыление по всей обработанной поверхности жидкого силиконового или воскового консерванта. Они проникают в микроскопические щели защитных мастик, уплотняют их структуру и повышают устойчивость к механическим воздействиям и температурным колебаниям. Мы отдаем предпочтение универсальной защитной смазке с графитом производства «Кариполь». Она не пачкает краску кузова и очень хороша для обработки внутренней поверхности скрытых полостей, деталей подвески, колес, глушителя, защитных резиновых колпачков, буферов, практически всего, поэтому и называется универсальной.

Добившись устойчивого факела распыляемого средства, обильно покройте консервантом всю защищаемую поверхность. По ходу работы два-три раза обработайте через открытые торцы и технологические (вентиляционные) отверстия лонжероны (продольные балки) рамы, усилители днища, поперечины и другие недоступные для кисти места. Противокоррозионную защиту распылением жидких консервантов повторяют не позднее чем через два года, как и обработку скрытых полостей, которая по нашей схеме составляет пятый этап.

Внутреннюю поверхность скрытых полостей обрабатывают консервантом типа «Мовиль» или той же графитной защитной смазкой «Кариполь». Перед работой сиденья лучше снять, прикрыть передок и задок салона тканью и открыть двери, чтобы салон проветривался. Дело в том, что при эффективной обработке порогов и стоек аэрозоль консерванта должной концентрации интенсивно выходит через все щели, а при закрытых дверях заполняет весь салон, пачкает его, надолго пропитывает неприятным запахом веществ, вредных для здоровья. Это одно из обстоятельств, определивших наше предпочтительное отношение к защитной графитной смазке.

Факел распыляемого консерванта направляют в разные стороны, по возможности используя головку распылителя, вставленную в конец гибкого шланга. При первой, основной обработке скрытых полостей процедуру повторяют несколько раз. В зависимости от условий эксплуатации и хранения автомобиля ее проделывают через год-два. Всего на защиту легкового автомобиля распылением жидкого консерванта требуется до 6 кг «Мовиля» и по 2—3 л. универсальной защитной силиконовой смазки с графитом и без него.

Широко практикуемую заливку в пороги отработанного масла мы расцениваем только как дополнительное мероприятие, в известной мере усиливающее защиту порогов от ржавления, но никак не заменяющее борьбу с коррозией за счет распыления в полостях вышеупомянутых консервантов.

Жидкие антикоррозионные препараты используют и для защиты мест соединения крыльев с кузовом и других открытых снаружи щелей. «Мовиль», нигрол, универсальную защитную смазку или другие средства такого рода наливают в пластмассовый шприц с насаженной на него толстой иглой. На ее кончик плотно надевают кусочек пластмассовой трубочки или изоляции от электропровода, чтобы не царапать краску. Ведя по щели насадкой, нагнетают в нее консервант, повторяя процедуру многократно по мере его проникновения в щель. Различные накладки и молдинги, крепящиеся с помощью пистонов, слегка отводят тонкой острой палочкой и фиксируют в этом положении заточенными спичками. В образовавшуюся щель также многократно вливают консервант. По окончании нагнетания защитного средства щель заделывают универсальной замазкой. В жаркую погоду она несколько «проваливается», поэтому время от времени щели опять промазывают, удаляя излишки замазки и покрывая место шва защитной смазкой или полиролем.

Обработка дверей, пола салона и багажника

Осталось обработать двери, пол салона и багажник. Подняв стекла, снимите обивку дверей, облицовку окон и прочих деталей, а также подлежащую пленочную изоляцию. Впрочем, облицовка окна Вам особо не помешает и ее можно оставить на месте. Вообще полости дверей успешно обрабатываются по упрощенному варианту: аэрозоль консерванта вдувают через уже существующие технологические отверстия.

Если же Вы все-таки сняли облицовку двери и обнаружили дефекты, устраните их с помощью клея (например, «Момент»). или антикоррозионной мастики, которая после частичного высыхания обладает достаточными клеевыми свойствами. Покройте мастикой всю внутреннюю поверхность двери, включая антирезонаторы. А когда она подсохнет, распылите универсальную защитную смазку с графитом. Дополнительно смажьте механизм стеклоподъемника и тросики консистентной смазкой, прочистите водостоки. Затем установите все на место.

Перед противокоррозионной защитой пола снимите облицовку порогов и обработайте их пастой «хром-металл» или другим сходным средством. Удалите пыль, песок и прочую грязь пылесосом и протрите пол слегка смоченной бензином тряпкой. Дважды покройте всю доступную для кисти поверхность вначале грунтовкой, затем антикоррозионной мастикой. Остальную часть поверхности защитите распылением достаточного количества «Мовиля» или другого жидкого консерванта. Мы предпочитаем покрывать загрунтованную поверхность пола не антикоррозионной мастикой, а универсальной защитной смазкой без графита с последующей полировкой шерстяной тряпкой, что повторяем через год-два. Это лучше по эстетическим и гигиеническим соображениям и не в ущерб противокоррозионной защите.

Так же следует обработать багажник. Здесь, как и в дверях, устраните дефекты в наклейке антирезонаторов на крыльях и задней стенке багажника. Кроме того, при помощи кисти с длинной ручкой обязательно промажьте мастикой стенки и дно полости между крыльями и багажником. Эту же область, где чаще всего скапливается вода, обильно покройте «Мовилем» с помощью распылителя. Во время работы обращайте внимание, не течет ли бензин из-под головок винтов крепления крышки приемной трубки и датчика уровня при полностью залитом баке. Если Вы обнаружили течь, то подложите под головки винтов герметизирующие кожаные шайбы, а вокруг головки винта, крепящего электропровод, нанесите немного конторского силикатного клея.

Поставьте на место бамперы, защиту поддона двигателя, передний брызговик и щитки под передние крылья. Все болты и саморезы покройте замазкой. Если конец бампера слишком близко подходит к крылу, то используйте дополнительную резиновую шайбу. Места соприкосновения переднего брызговика с кузовом и щитков с крыльями обработайте мастикой. Установив локеры, чтобы предохранить крылья, Вы существенно повысите надежность антикоррозионной защиты автомобиля.

Вам нужно еще обработать внутреннюю поверхность воздухозаборника перед ветровым стеклом, где расположен механизм стеклоочистителя. Осторожно, не поцарапав случайно краску, снимите панель. Покройте слоем замазки днище воздухозаборника, по которому идет слив воды, устранив все неровности и не нарушив покатости. Затем всю поверхность обработайте универсальной защитной силиконовой смазкой или автополиролем, обильно вдувая аэрозоль в боковые отверстия для стока воды. Покройте панель этим же средством с обеих сторон, располируйте и поставьте на место, не прикладывая чрезмерных усилий при вворачивании винтов крепления. Капот и крышу багажника лучше всего периодически обрабатывать универсальной силиконовой защитной смазкой. Это отличное средство и для покрытия окрашенной поверхности автомобиля после мойки. Смазку вдувают распылением через отверстия в усилителях капота и крышки багажника. На плоские поверхности ее наносят тряпочкой, хорошо пропитанной консервантом. Обязательна и последующая полировка.

Работа по противокоррозионной защите автомобиля закончена. Установлены на место детали. Теперь отгоните машину на эстакаду и еще раз с ярким фонариком проверьте качество работы, взяв на всякий случай мастику и кисти.

Последовательно, педантично осмотрите медные трубки бензопровода и трубопроводов гидропривода тормозов. Защитите места, где они близко подходят к кузову, лонжеронам, заднему мосту и прочим деталям, предохранив их от возможного трения при вибрации автомобиля.

Проведя весь цикл работ, Вы на много лет создадите надежную основу противокоррозионной защиты автомобиля, подкрепляя ее обработкой раз в один-два года распылением жидкого консерванта. Случайные повреждения защитного слоя камнем или металлическим предметом сразу заделывайте замазкой, всегда хранящейся в багажнике, а по возвращении из длительной поездки делайте это более капитально, используя антикоррозионную мастику.

По последним данным, средний срок «жизни» легковых автомобилей в нашей стране составляет 11,5 года. Если тщательно ухаживать за машиной, предохранять ее от коррозии, она будет надежно служить и дольше.

Николай Леонидович Егин —

изобретатель и рационализатор

Данный сайт был создан при жизни Николая Егина с целью привлечения предприятий и организаций заинтересованных во внедрении и производстве продукции на основе авторских разработок Николая Леонидовича Егина

Памяти Николая Егина

Автор работал и проживал в г. Рязань.

Вы можете ознакомиться с изобретениями Николая Егина

Данный сайт остается как память об изобретателе

Красим отработанным маслом — защита чёрных металлов от коррозии

Проблема эффективной защиты многочисленных металлических конструкций от коррозии до сих пор полностью не решена. Учёные разработали и предлагают составлять новые рецепты ингибиторов коррозии (вещества, замедляющие окисление металлов в агрессивных средах), шпаклёвки и грунтовки, краски на различных растворителях и т.д. Разработаны краски, которые наносят на покрытые коррозией металлические поверхности без её зачистки, применяют электропретекторную защиту нефте- и газопроводов. Для трубопроводов горячего водоснабжения от ТЭЦ применяют полимерные плёнки и стеклоткани. Особо важные металлоконструкции хромируют или никелируют, а также делают из лигированных «нержавеющих» сортов стали.

К сожалению, всё это сложно, и дорогостоящие технологии не дают высоких результатов от использования. Каждый год миллионы тонн металлоконструкций требуют текущего ремонта или замены вследствие разрушительной коррозии. Не будем вдаваться в сложное оборудование различных производств с агрессивными средами, а рассмотрим только металлоконструкции, которые подвергаются атмосферным воздействиям. Таковых немало, здесь различные мачты ЛЭП (линии электропередач), вышки теле- и радиотрансляторов, сотовой связи, элементы мостов, подъёмные краны, строительные и дорожные металлоконструкции, и многое другое. Все они требуют огромных средств на защиту от коррозии, обычно после осеннее-зимнего периода.

Чаще всего ремонтники после проверки элементов на прочность и подтяжки резьбовых соединений очищают металл от ржавчины, промывают растворителем и окрашивают, например, лаком или алифой, смешанными с алюминиевым порошком. К сожалению, ни ручная, ни механизированная зачистка от ржавчины полностью не устраняет более глубокие очаги коррозии. При смене температур и влажности в защитном верхнем слое появляются микротрещины, которые пропускают влагу и кислород воздуха к старым очагам коррозии в металле и создают новые очаги.

Проанализировав все возможные технологии и материалы для защиты чёрных металлов от коррозии, мы пришли к выводу, что надо воспользоваться опытом оружейников времён Великой Отечественной войны. Стволы автоматов, например, знаменитый ППШ (пистолет-пулемёт Шпагина), СВД-20 (снайперская винтовка Драгунова) и другие имели так называемое «вороненое» покрытие. Оно состояло из тонкого слоя углерода и отличалось тёмно-синим, почти чёрным блестящим цветом, как крыло ворона.

Но главным было то, что этот слой не покрывался микротрещинами от перепада температур и влажности, поэтому совершенно не подвергался коррозии. Для получения воронёного слоя ствол быстро нагревали, так чтобы металл не успел глубоко прогреться, и быстро опускали в машинное масло тяжёлых трансмиссионных сортов с большим содержанием углерода. Последний проникал в металл на сотые доли миллиметра и создавал очень прочный защитно-коррозийный слой, при этом термического коробления ствола не происходило.

Все указанные технологические операции происходили в крупных термических цехах с мощными нагревательными печами при температуре не менее 200 градусов С. Малогабаритные нагреватели не создавали необходимого эффекта «теплового удара» на поверхности стальных деталей и качественного «воронёного» слоя не получалось.

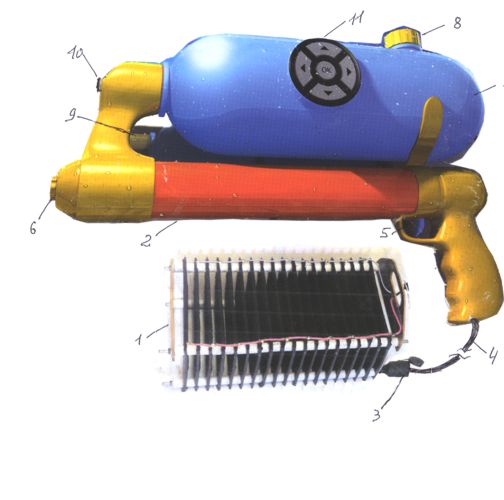

Рисунок 1. Термо-ударный бластер углеродного слоя «ТУБУС — 1»

Имея значительный опыт работы с ручными бластерами на кислородно-водородных смесях (см. журнал «ИР» 4, 2012 «Режет шины, как масло»), мы решили вернуться к забытой технологии на новом уровне. Поскольку сгорание водорода в кислороде создаёт температуру до 8000 градусов С, то режим «теплового удара» на поверхности металлоконструкций был обеспечен. Электролизер (1), смотри рисунок, располагался недалеко от бластера (2) и соединялся с ним через обратный клапан с водяным затвором (3) гибким шлангом (4). Питание электролизера выполнялось по двум проводам от электрогенератора автомобиля на территориях удобных для подъезда к местам проведения работ или от переносного аккумулятора на труднодоступных участках. При нажатии на курок бластера (5) газовая смесь автоматически зажигалась от пьезоэлемента электрической искрой и из сопла (6) появлялось светло-голубое пламя высокой температуры. Производительность горения плавно регулировалась дальнейшим перемещением курка (5) за счёт газового клапана, связанного с ним. При отпускании курка (5) клапан закрывался и пламя гасло. Над бластером 2 установили бочек (7), в который залили через резьбовую пробку (8) отработанное трансмиссионное масло ТАД-14, которое смешали на 50% с отработанным маслом для двигателей с целью снижения вязкости.

Утилизация отработанного масла в авто-транспортных предприятиях является одной из проблем, которую мы попутно помогли им решить.

Параллельно корпусу бластера (2) установили трубку (9), в которую помещается баллончик со сжатым углекислым газом. Такие баллончики применяют для сифонов газирования воды. Из трубки (9) углекислый газ под давлением поступал в бочек (7) с маслом и выбрасывал масло из сопла (10) с производительностью регулируемой ручкой 11 на корпусе бачка 7.

Прибыв на объект для выполнения работ, оператор изучал состояние поверхности металлоконструкции. Если на ней имелась ржавчина, грязь, пыль или влага, то проводилась плазменная обработка металла для сушки, отжима и удаления крупных частиц с поверхности металла. Если поверхность была сухой и без крупных частиц коррозии и грязи, то выполнялся режим «теплового удара» на участке не более 1 метра. Такой режим проводился затем и на просушенных очищенных конструкциях. Не давая остыть металлу на участке 1 метра бластер выключался курком (5), а масляное сопло (10) включалось ручкой (11). Масляная смесь обволакивала раскалённую поверхность металла и создавала её науглероживание по технологии «воронения». Всё повторялось на следующем метре. Обработанные таким образом металлоконструкции различных размеров и масс при круглогодичном нахождении в атмосферных условиях не требуют обслуживания до 6-7 лет. Такой срок был установлен при ускоренных испытаниях в климатических камерах с повышенной агрессивностью атмосферной среды.

Разработанное устройство позволяет исключить целый ряд трудоёмких и дорогостоящих операций, как удаление грязи, протирка поверхности металла от влаги, пыли, зачистка от ржавчины, промывка растворителем от плёнок окислов и жиров, нанесение грунтовок, сушка и нанесение красок. Если по указанной технологии обрабатывать новые изделия, на которых отсутствует коррозия и различные загрязнения, то срок их повторной обработки увеличивается до 11-12 лет. Применение устройства с присвоенным названием «ТУБУС-1» — термоударный бластер углеродного слоя – возможно не только в специализированных предприятиях Минэнерго, Минсвязи, Миндорстроя и т.п., но и в средних и малых предприятиях, имеющие различные машины и механизмы, работающие на открытом воздухе. В качестве оператора установки «ТУБУС-1» могут работать квалифицированные газо-электросварщики без дополнительного обучения. Все комплектующие блоки установки имеют сертификаты, поэтому специального разрешения Ростехнадзора не требуется. По запросам заказчиков возможно изготовление более мощных передвижных установок для обработки крупных и металлоёмких конструкций для химической и нефте-газовой промышленности.

Все представленные на сайте изобретения имеют авторские свидетельства на изобретение, чертежи и конструкторскую документацию. Автор – Николай Егин.

Все материалы опубликованные на сайте предоставлены Николаем Егиным!

Вы в праве копировать их с обязательной ссылкой на сайт изобретателя

Copyright © 2010-2021 Nikolay Egin, All Rights Reserved.

Designed by Aleksey Lattu