Чем измерять частоту вращения двигателя

ИЗМЕРЕНИЕ КРУТЯЩЕГО МОМЕНТА

При исследовании и контроле над работой различных устройств и агрегатов (двигателей, насосов, компрессоров, генераторов и т.д.) часто возникает необходимость измерения крутящего момента на валу устройства.

Крутящий момент на валу электродвигателя приближенно можно измерять обычным ваттметром при одновременном измерении частоты вращения. Крутящий момент однозначно определяется мощностью и частотой вращения из известных зависимостей. Однако здесь следует иметь ввиду, что, измеряя ток и напряжение, определяющие мощность, мы опроеделяем не фактическую мощность на валу двигателя, а его электрическую мощность, которую можно перевести в механическую только при условии, что достаточно точно известна электромеханическая характеристика электродвигателя. Это не всегда возможно, поэтому такой способ измерения используется только в том случае, когда передаваемый (или потребляемый приводимым двигателем объектом) крутящий момент не является предметом исследования.

В том случае, если крутящий момент необходимо измерять достаточно точно, применяются в основном два способа: измерение с помощью так называемых мотор-весов и измерение с помощью тензометрических датчиков крутящего момента.

Мотор-весы представляют собой укрепленную на оси платформу, на которой устанавливается испытываемый объект (рис. 17.1).

При использовании противовесов (рис. 17.1а) практически невозможно измерять переменный крутящий момент и точно подобрать вес грузов 4, т.к. платформа в этом варианте является неустойчивой, и невыполнение условия F∙R = МКР может привести к ее колебаниям.

При использовании тензодатчиков 6 (рис. 17.1б) проблемы неустойчивости нет, а при установке датчиков 6 с обеих сторон при Δ

0 устройство может измерять крутящий момент, изменяющий не только величину, но и направление.

Промышленностью выпускаются также неподвижные тензодатчики крутящего момента, которые можно использовать в устройствах, напоминающих мотор-весы (рис. 17.2).

В этой конструкции тензодатчик 9 может измерять переменный по величине и направлению крутящий момент. Ось электродвигателя 7 с максимальной точностью совпадает с осью подшипника 6 и датчика 9.

Выпускаются также вращающиеся тензодатчики крутящего момента, которые при свеем применении требуют использования токосъемных устройств.

И в неподвижных, и во вращающихся тензодатчиках чаще всего измерение производится тензорезисторами, наклеенными на упругий вал в направлении его «скручивания» под действием крутящего момента. Как правило, современные промышленные датчики имеют вторичные приборы, проградуированные в единицах крутящего момента (Н∙м) и снабженные цифровым выходом на ЭВМ.

В лабораторных условиях, когда по каким-либо объективным причинам нет возможности использовать готовые тензодатчики крутящего момента, можно использовать простой датчик, схема которого приведена на рис. 17.3.

|

Крутящий момент создает на измерительной балке 3 усилие, которое приводит к изменению сопротивления основного измерительного тензорезистора, наклеенного на боковую поверхность балки. Компенсационный тензорезистор наклеен сверху и не претерпевает растяжения или сжатия при изгибе балки.

В качестве балки 4 с тензорезисторами 5 можно использовать также готовый тензодатчик балочного типа.

Сигнал с тензорезисторов (или с промышленного тензодатчика) подводится к кольцевым проводникам токосъемного устройства 7, а затем с помощью графитовых щеток передается на вторичный прибор (тензостанцию), после чего выводится на показывающий прибор, или через АЦП – в ЭВМ.

Использование готового тензодатчика балочного типа предпочтительнее, т.к. отпадает необходимость тарировки. Кроме того, во многих серийных тензодатчиках сразу имеется усилитель и АЦП, в связи с чем его сигнал может быть непосредственно послан в ЭВМ.

При измерении параметров вращающихся объектов очень часто имеется необходимость фиксации частоты вращения (частоты двойных ходов), а также определенных положений вала объекта, например – верхней или нижней мертвой точки поршневых машин, крайних положений гидро- или пневмоцилиндров и т.д. С этой целью чаще всего используют оптоэлектронные пары, магнитные управляемы герметичные контакты (герконы) и индукционные датчики.

В случаях применения оптоэлектронной пары для контроля частоты вращения или положений вала, на вращающийся вал устройства надевают диск с узкой прорезью и устанавливают на одной линии с одной стороны диска источник света, а на другой стороне – приемник (фоторезистор или фотодиод), которые включают в соответствующие измерительные схемы. При прохождении прорези между источником и приемником света электрические параметры последнего изменяются, появляется сигнал, который фиксируется измерительной аппаратурой. Для определения частоты вращения производят подсчет таких сигналов за единицу времени, или определяют временной интервал между соседними сигналами. Световой проход узкой щели выбирается в пределах нескольких десятых долей миллиметра и зависит от яркости источника света, чувствительности приемника, частоты вращения и расстояния оптоэлектронной пары от оси вращения. Чем больше это расстояние, тем шире может быть щель. Частота срабатываний такого устройства составляет сотни Гц.

Герконы очень просты по конструкции и надежны в эксплуатации. Они представляют собой два упругих проводника с магнитными свойствами, помещенные в общую стеклянную (или любую другую диэлектрическую) капсулу (рис. 17.4)

Герконы очень просты по конструкции и надежны в эксплуатации. Они представляют собой два упругих проводника с магнитными свойствами, помещенные в общую стеклянную (или любую другую диэлектрическую) капсулу (рис. 17.4)

При наложении на геркон магнитного поля его контакты притягиваются друг к другу и геркон начинает пропускать электрический ток. Герконы достаточно миниатюрные устройства, диаметр капсулы может быть менее 2 мм при длине 5-6 мм. Частота их срабатываний может составлять сотни Гц.

Чаще всего управляют работой геркона постоянным магнитом, который крепится на подвижную часть устройства, положение которого хотят зафиксировать. При приближении магнита к геркону его контакты замыкаются. На рис. 17.5. приведена простейшая схема управления работой геркона.

Недостатком герконов является невозможность работы с большими токами, но в данном случае, при использовании его в качестве датчика, можно ограничиться током всего лишь в десятки миллиампер. Еще один недостаток — ограниченное число срабатываний до разрушения контактов. Оно составляет около 10 8 – 10 10 раз и более.

Простейший индукционный датчик представляет собой катушку индуктивности, намотанную на стальном сердечнике из магнитомягкой (легко перемагничиваемой) стали. При попадании датчика в переменное (изменяющееся) магнитное поле в катушке возникает ЭДС индукции, которая и является выходным сигналом датчика. Схема включения такого датчика аналогична схеме включения геркона (рис. 17.6).

Как и оптоэлектронный датчик, данное устройство не имеет подвижных частей и не изнашивается во время работы. Основной недостаток таких датчиков – существенная зависимость уровня сигнала от скорости изменения магнитного поля, в связи с чем его невозможно использовать для контроля медленно перемещающихся (в т.ч. вращающихся) объектов.

| | | следующая лекция ==> |

| | | Операции на печени, желчном пузыре, желчных путях, поджелудочной железе |

Дата добавления: 2016-04-19 ; просмотров: 10422 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Измерение частоты вращения двигателя постоянного тока с помощью источника питания

Большинство программируемых лабораторных источников питания (ИП) имеют встроенный вольтметр и амперметр для измерения выходного тока и напряжения (рис. 1). Если электродвигатель питается от такого источника, то напряжение на двигателе и потребляемый им ток будут отображаться на дисплее ИП.

Рис. 1. Настольный ИП со встроенным измерителем тока и напряжения

Внутри ИП имеется схема, измеряющая напряжение (обычно специальный вольтметр), и схема, измеряющая ток (обычно специальный амперметр). Но, в отличие от универсальных настольных вольтметров и амперметров, встроенный амперметр обладает тремя важными преимуществами, которые позволяют измерять ток, потребляемый нагрузкой от ИП, лучше любого цифрового мультиметра.

Во-первых, типовой цифровой мультиметр в режиме амперметра измеряет токи не более 10 А, тогда как амперметр, встроенный в ИП, рассчитан на ток, выдаваемый данным ИП, и способен измерять максимальный ток этого источника, который может достигать десятков или даже сотен ампер.

Во-вторых, встроенный амперметр не создает падения напряжения в цепи питания. Например, если двигатель потребляет ток 5 А, то вполне вероятно, что на измерительном шунте цифрового мультиметра при измерении тока напряжение будет падать до 500 мВ. Это явление называется падением напряжения на измерительном приборе и вызывает снижение максимального напряжения на питаемом двигателе из-за того, что измерительный шунт амперметра создает дополнительную нагрузку в цепи питания. А встроенный в ИП амперметр не создает падения напряжения. ИП продолжает выдавать установленное напряжение независимо от потребляемого тока. Конечно, при условии, что потребляемый ток не превышает максимального выходного тока источника, а также при использовании соединительных проводов соответствующего сечения и измерительного входа ИП. Дополнительная информация об использовании измерительных входов приведена в [1].

В-третьих, встроенный амперметр не требует разрывать цепь питания между источником и двигателем. Для измерения тока обычным амперметром его нужно включить в разрыв провода, соединяющего ИП с нагрузкой. А встроенный амперметр измеряет ток внутри ИП и не требует разрыва соединительных проводов.

В сущности, для измерения частоты вращения двигателя постоянного тока с помощью ИП нужно измерить ток, потребляемый двигателем, с помощью встроенного амперметра. Глядя на показываемую им реальную форму потребляемого тока, можно легко рассчитать частоту вращения двигателя. Таким образом, для измерения частоты вращения электродвигателя достаточно иметь ИП с функцией точного измерения тока.

В типовом ИП, скорее всего, будет использоваться встроенный амперметр, измеряющий среднее значение тока за несколько десятков миллисекунд (а может, и больше). Это значит, что результаты такого измерения не будут отражать форму потребляемого тока, а будут представлять собой одно усредненное значение за некоторый, достаточно большой интервал времени. Для измерения частоты вращения двигателя нужен ИП, который может оцифровывать значения тока со скоростью несколько тысяч выборок в секунду. Также в ИП должна быть предусмотрена возможность отображения этой информации на передней панели или передачи оцифрованных значений тока в компьютер для дальнейшего анализа (рис. 2).

Рис. 2. Отображение исследуемого потребляемого тока двигателя

постоянного тока, оцифрованное

Современные производительные ИП могут оцифровывать ток, потребляемый двигателем, и передавать форму сигнала для визуализации и анализа. Примером такого устройства является производительная система питания постоянного тока Keysight N7900 (рис. 3). Обладая максимальным выходным током до 200 А и напряжением до 160 В, это семейство приборов предлагает всеобъемлющие и точные функции измерения тока, позволяющие работать даже с мощными электродвигателями. А программное обеспечение управления и анализа Keysight 14585A позволяет визуализировать информацию о сигнале и определять частоту вращения электродвигателей без дополнительных датчиков.

Рис. 3. Производительная система питания (APS) Keysight N7900

Встроенным амперметром высокопроизводительного ИП можно определить частоту вращения двигателя с помощью маркеров для измерения формы потребляемого тока. Приведем пример. Пусть ротор электродвигателя имеет 12 обмоток, т. е. на один его оборот приходится

12 импульсов тока. Установив оранжевые маркеры так, чтобы между ними уместилось ровно 12 импульсов, мы получаем время оборота 35,7 мс, что соответствует частоте вращения 1680 об/мин. Захват сигнала выполнен в ПО Keysight 14585A. Дополнительная информация приведена в [2].

Компания Keysight предлагает семейство ИП постоянного тока, состоящее из 24 моделей с напряжением до 160 В и током до 200 А при мощности до 1000 Вт для приборов высотой 1U (на снимке вверху) и 2000 Вт для приборов высотой 2U (на снимке внизу). ИП серии N7900 могут точно измерять динамические токи, такие как токи электродвигателей, с частотой дискретизации 200 квыб/с и объемом буфера 512 квыб. В сочетании с APS [3], ПО управления и анализа Keysight 14585A (рис. 2) помогает инженерам быстро настраивать измерительную схему и выполнять тесты, а затем просматривать результаты.

Измерение скоростей вращения

Скорость вращения — важнейший параметр различных турбин, насосов, генераторов, двигателей и других агрегатов теплотехнических систем. Принято скорость вращения выражать частотой вращения п или угловой скоростью . В тех случаях, когда требования к точности измерений невысоки и допустим определенный отбор мощности от вращающегося вала, находят применение тахометры неэлектрического принципа действия, которые относятся к одной из групп — механического или гидравлического принципа действия. Наибольшее распространение в стационарных установках находят центробежные механические тахометры, принцип действия которых основан на регистрации перемещения тяжелого тела (или тел) под действием центробежной силы, возникающей при его вращении (рис. 72).

Рис. 72. Типы центробежных тахометров:

а — с раздельными грузами; б — с грузовым кольцом:

1 — вращающаяся ось; 2 — грузы; 3 — массивное кольцо; 4 — скользящая муфта; 5— противодействующая пружина; 6 — передаточный механизм;

7 — стрелочный указатель

Перемещению тела обычно препятствуют силы, развиваемые каким-либо упругим элементом (например, пружиной). Вследствие того, что центробежные силы пропорциональны квадрату скорости вращения, а упругие противодействующие силы зависят от перемещения линейно, ради получения — приблизительно линейных шкал приходится усложнять механизм передачи движения от движущегося тела к стрелке-указателю. Центробежные тахометры имеют значительную температурную погрешность, возникающую из-за изменения модуля упругости материала пружин. Кроме того, они обладают существенным эксплуатационным недостатком, связанным с необходимостью применения трансмиссии (гибкого вала и т. п.). Для центробежных тахометров характерна погрешность вопределений скорости вращения от . Стационарные центробежные тахометры типа ТС имеют погрешность ±1%, а ручные переносные измерители частоты вращения типа ИО-10 и ИО-11, характеризуются погрешностью ±2%.

Резонансные тахометры представляют собой пакет тонких стальных пластин, подобранных так, что у любых двух соседних пластинчастоты собственных колебаний отличаются друг от другана 0,5или на 0,25 Гц. Один конец пластин заделан жестко в корпус тахометра, второй конец свободен. При вращении крупных массивных роторов за счет малых эксцентриситетов возникают биения с частотой, кратной частоте вращения. Вибрации статоров, вызванные биением, воспринимаются одной или несколькими пластинами, которые резонируют на собственной частоте. Шкала прибора наносится у свободных концов пластин. Подобные приборы чрезвычайно просты, не требуют связи с вращающейся деталью, но обладают большой погрешностью , имеют низкую чувствительность и ограниченный рабочий диапазон.

Фрикционные механические тахометры применяются при создании различных поверочных установок, используемых при регулировке механических тахометров, их градуировке и поверке. Свое название они получили в связи с использованием в конструкции бесступенчатых фрикционных редукторов с непрерывно изменяемым передаточным отношением. С помощью таких редукторов осуществляется привод стрелки-указателя от двигателя с известной частотой вращения. Соосно со стрелкой-указателем расположена стрелка, связанная трансмиссией с валом, частота вращения которого измеряется. Перестройкой передаточного отношения фрикционного редуктора добиваются синхронного вращения обеих стрелок, т. е. совпадения неизвестной частоты вращения с редуцированной известной. Шкала в размерности nнаносится непосредственно на элемент, управляющий положением фрикционного колеса.

Фрикционные гидравлические или пневматические тахометры основаны наиспользовании вязкого трения для передачи усилия от вращающейся детали к укрепленной на пружине поворачивающейся детали-указателю. Вращающаяся и поворачивающаяся части выполняются в виде плоских дисков, чашек, колец или концентрично расположенных цилиндров. Зависимость между величиной углового перемещения указателя и частотой вращения привода может быть линейной (при малых числах Re в зазоре) или квадратичной.

Напорные гидравлические ипневматические тахометры являются наиболее точными неэлектрическими тахометрами. По конструкции они представляют собой сильно упрощенный центробежный насос или центробежный компрессор, помещенный в замкнутую камеру с жидкостью или воздухом. При вращении насоса или компрессора от трансмиссии, связанной с валом, частота вращения которого измеряется, на периферии камеры создается напор, служащий измерительным сигналом.

Для измерения величины этого напора могут быть использованы различные устройства. Так, например, в гидравлическом жидкостном тахометре с приведенной погрешностью ±0,5% напор измеряется с помощью жидкостного манометра (вертикальной трубки), градуированного опытным путем. В пневматическом тахометре воздушный поток, создаваемый компрессором, выходит из камеры через специальное отверстие и отклоняет легкую поворачивающуюся пластинку, связанную со стрелкой и уравновешенную спиральной пружиной. Такой тахометр применяется для измерения частот вращения выше 400 1/мин и имеет погрешность при индивидуальной градуировке около ±3…5%

Все напорные тахометры имеют нелинейную статическую характеристику и чувствительны к изменению температуры рабочей жидкости. Неэлектрические тахометры непригодны для измерения быстропеременных скоростей вращения и поэтому все реже применяются исследовательской работе. Электрические методы измерения скоростей вращения обеспечивают лучшие характеристики при меньшем отборе энергии от валов объектов и, кроме того, позволяют осуществлять измерение и регистрацию дистанционно при помощи универсальной аппаратуры.

Частотой вращения — измеряемой величиной — легко модулируется практически любой параметр электрического тока. Наиболее широкое распространение получили тахометры с амплитудной и частотной модуляцией измерительного сигнала. Примерами электрических тахометров с амплитудной модуляцией могут служить тахогенераторы постоянного или переменного тока, и магнитный тахометр. Схема тахометров постоянного тока состоит из генератора постоянного тока, связанного с рабочим валом, и измерительного прибора (в большинстве случаев используется обычный вольтметр магнитоэлектрической системы). Электродвижущая сила генератора постоянного тока прямо пропорциональна частоте вращения, благодаря чему шкала прибора оказывается линейной.

Принцип действия магнитного тахометра основан на явленииэлектромагнитной индукции, сущность которого заключается в том, что в результате взаимодействия вращающегося магнитного, поля с индукционными токами, наведенными этим полем в сплошном металлическом роторе возникают силы, пропорциональные частоте вращения. Магнитные тахометры — наиболее точные из приборов с амплитудной модуляцией сигнала, они выполняются как с механической, так и с электрической дистанционной связью указателя с объектом вращения. Наибольшее распространение эти тахометры получили в авиации и турбостроении.

Рис. 73. Принципиальная схема магнитного тахометра:

1 — магнит первичного преобразователя (генератора); 2— магнит-ротор синхронного двигателя; 3 — гистерезисный диск; 4 — постоянный магнит указателя; 5 — разгонный диск; 6 — противодействующая пружина; 7 — магнит демпфера; 8 — диск демпфера; 9— стрелка; 10— обмотка генератора; 11 — статорная обмотка синхронного двигателя

Диапазон измерении одной из модификаций подобного тахометра — от 0 до 15000 1/мин. Погрешность измерения при нормальной температуре в диапазоне 1000 — 11000 1/мин не превышает ± 1 %, а в диапазоне 11000 — 15000 1/мин — не более ±0,5%. При наличии в подобных тахометрахтемпературныхкомпенсаторов (магнитных шунтов), балансировке подвижной системы измерителя и достаточно большой шкале погрешность магнитных тахометров может быть снижена до ±0,2% от измеряемой величины.

Тахометры на основе первичных преобразователей с частотной модуляцией сигнала отличаются простотой конструкции, высокой точностью и независимостью результатов измерений от внешних условии. В качестве первичных преобразователей таких тахометров могут быть использованы устройства различного принципа действия, состоящие из двух элементов: подвижного и неподвижного, взаимное расположение которых способно вызвать изменение электрического сигнала во внешней цепи прибора. Если подвижный элемент жестко закреплен на вращающемся со скоростью валу радиуса r, то изменения сигнала будут следовать друг за другом через периоды времени , а частота таких изменений сигнала будет равна .Частота f может быть повышена за счет установки на валу нескольких элементов, делящих длину окружности на некоторое число отрезков m, тогда . Для всех подобных первичных преобразователей характерны две принципиальные причины погрешностей. Во-первых, это неточность определения сходственных моментов цикла, определяющих длительность периода . Для ее уменьшения необходимо формировать как можно более резкие фронты изменения электрического сигнала. Во-вторых, у преобразователей с несколькими возбуждающими элементами погрешности измерения долей оборотов возникают за счет неточности деления длины окружности на т равных участков. Простейшим тахометром с первичным преобразователем частотного типа является импульсный тахометр, состоящий из переключателя (неподвижный элемент), кулачка или выступа на валу (подвижный элемент). Переключатель управляет зарядом и разрядом рабочего конденсатора (рис. 74); протекающий при этом ток измеряется стрелочным магнитоэлектрическим прибором. При каждом разряде конденсатора через измеритель протекает ток,- величина которого изменяется по экспоненциальному закону . Здесь Е — разность потенциалов на зажимах конденсатора; t — время. Величина является постоянной времени процесса разряда; практически процесс разряда можно считать полностью закончившимся по истечении времени .Отсюда могут быть выбраны параметры цепи такими, чтобы исключалось влияние переходного сопротивления контактов. Время замкнутого состояния контактов при наибольшей измеряемой скорости вращения должно быть больше или равно . Если емкость заряжается и разряжается каждый раз полностью, то среднее значение тока, протекающего через измеритель, будет равно Iср =ECf, где f — частота переключений. Рабочий диапазон прибора можно изменять путём переключения рабочих конденсаторов. Импульсные электрические тахометры позволяют измерять скорости вращения с погрешностями от ±0,5 до ±1,5%. При механической коммутации цепей перезаряда конденсатора верхний предел измерений не может быть выше 2500—3000 1/мин. Повышение этого предела возможно при использовании бесконтактных первичных преобразователей для управления переключателем немеханического типа.

Рисунок 74 Принципиальная схема импульсного тахометра

Светолучевые первичные преобразователи тахометров, выполняются в двух принципиальных вариантах: фотоэлектрических модуляторных систем или стробоскопических тахометров. Действие фотоэлектрических преобразователей основано на модуляции освещенности рабочей поверхности фотоэлектрического элемента (фотодиода, фотоумножителя или фоторезистора) дискретными возбудителями сигнала, жестко связанными с валом объекта. В качестве возбудителей могут использоваться отверстия в специальном диске-модуляторе, отверстия в рабочем валу, заслонки, зеркала или светоотражающие метки, нанесенные на вал. Фотосопротивление подключается последовательно с сопротивлением нагрузки и источником постоянной э. д. с. . Если фотосопротивление не освещено, то по нему течет «темновой» ток ,

где — темновое сопротивление фоторезистора. Когда фотоэлемент освещен, то по нему течет «световой» ток

Так как проводимость фоторезистора при облучении его световым потоком растет, то , а уровень рабочего сигнала определяется разностью

Частота сигнала зависит от скорости вращения модулятора света и числа возбудителей, расположенных на модуляторе. Основными достоинствами фотоэлектрических преобразователей являются простота конструкций, отсутствие тормозящих моментов на валу объекта, независимость амплитуды сигнала от скорости вращения и возможность использования универсальных блоков в составе измерительной цепи тахометра.

При стробоскопическом методе измерения скоростей вращения используется способность глаза наблюдателя удерживать в течение некоторого времени зрительное впечатление от предмета, уже скрывшегося из поля зрения. Известны два типа стробоскопических тахометров; стробоскопы с механическим затвором и стробоскопысо световой вспышкой. В первых наблюдение за вращающимся валом или диском с отметками осуществляется через узкое отверстие в неподвижном экране; между этим экраном и валом объекта помещен диск с несколькими отверстиями, который приводится во вращение небольшим двигателем с плавно регулируемой скоростью. Наблюдатель может видеть испытуемый вал лишь в те мгновения, когда против отверстия в экране оказывается одно из отверстий диска. При равенстве или кратности скоростей вращения диска и вала последний будет казаться наблюдателю неподвижным.

В стробоскопических тахометрах вал объекта с метками на его поверхности периодически освещается безынерционным источником света (газосветной лампой). При частоте вспышек, синхронной с частотой вращения вала, последний кажется неподвижным. Резкость очертания «остановленного» объекта увеличивается с уменьшением времени рассматривания; качество видимости, очевидно, зависит от освещенности объекта. Поэтому лучшие результаты получаются в стробоскопах при использовании мощных газоразрядных ламп.

Рис. 76. Схема индуктивного тахометра:

1 — вал объекта; 2 — генератор высокой частоты; 3 — демодулятор; 4 — частотомер

ОБОРУДОВАНИЕ

ТЕХНОЛОГИИ

РАЗРАБОТКИ

Блог технической поддержки моих разработок

Урок 74. Регулировка скорости вращения двигателя без обратной связи. Измерение периода и частоты сигналов с помощью Ардуино.

Продолжение разработки ПИД-регулятора скорости вращения двигателя постоянного тока. В уроке запустим двигатель без обратной связи. Научимся измерять временные параметры импульсов дискретного сигнала.

Попробуем управлять двигателем только с помощью ШИМ, не используя датчик оборотов.

Регулировка скорости вращения двигателя без обратной связи.

Я написал простую программу, которая формирует ШИМ пропорциональный напряжению на входе A0.

- Измеряет напряжение сигнала на входе A0.

- Усредняет его для защиты от помех.

- Формирует ШИМ с коэффициентом заполнения пропорциональным среднему напряжению на выводе A0.

- При формировании ШИМ учитывает “мертвое время”.

- Выводит значение ШИМ в последовательный порт для контроля.

Вот скетч программы:

Зарегистрируйтесь и оплатите. Всего 60 руб. в месяц за доступ ко всем ресурсам сайта!

Поясню, что такое “мертвое время”. Допустим, ШИМ работает с высокой частотой, например, 62,5 кГц. Если мы зададим ему коэффициент заполнения 1, то это означает, что с периодом 16 мкс будет формироваться импульс длительностью 0,0625 мкс. Импульс такой короткой длительности транзисторный ключ не отработает, не успеет. В результате транзистор будет какое-то время в полуоткрытом режиме и не к чему хорошему это не приведет. Особенно на высоком напряжении.

Поэтому необходимо искусственно ограничивать импульсы минимальной длины. Если значение 1 транзистор не способен отработать, значит, вместо него необходимо формировать 0. Тоже самое в конце диапазона ШИМ. Например, значение 254 необходимо заменить на 255.

Отработку ”мертвого времени» производит следующий блок программы.

#define DEAD_TIME 10 // мертвое время

// мертвое время

if( valPwm

if( valPwm > (MAX_PWM — DEAD_TIME) ) valPwm= MAX_PWM;

Если значение ШИМ меньше заданного, оно заменяется на 0. Если больше, то оно равно максимальному значению ШИМ.

В программе в определенных пределах можно изменять частоту периода ШИМ.

TCCR2B= 1; // 62 500 Гц

//TCCR2B= 2; // 7 812 Гц

// TCCR2B= 3; // 1 953 Гц

// TCCR2B= 4; // 977 Гц

// TCCR2B= 5; // 488 Гц

// TCCR2B= 6; // 244 Гц

// TCCR2B= 7; // 61 Гц

Для формирования ШИМ используется таймер 2 и вывод 11.

Можно переключиться на вывод 3. Изменения коснутся только строки.

Использование других выводов недопустимо.

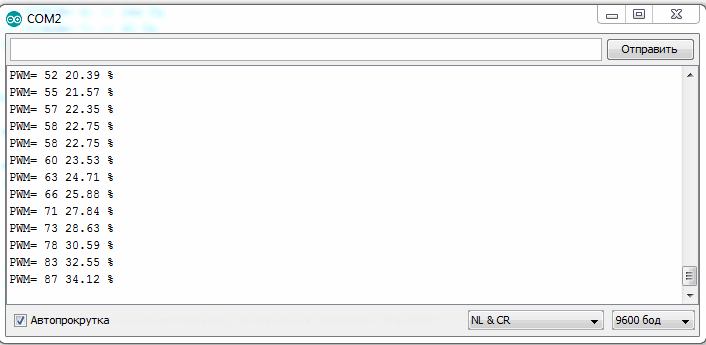

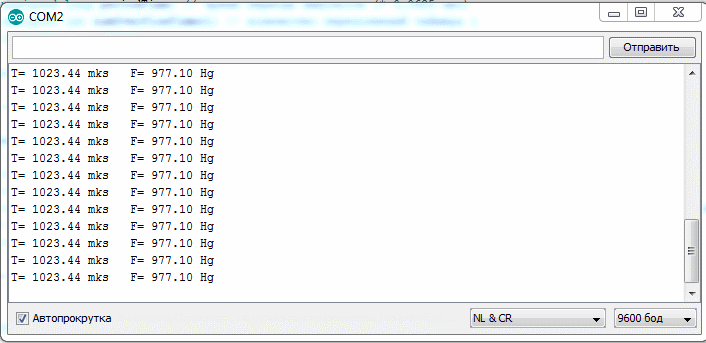

Загружаем скетч в контроллер, открываем монитор последовательного порта.

Вращаю переменный резистор, подключенный к входу A0. Монитор показывает изменение ШИМ. В положении резистора от 0 до максимума ШИМ равен 0, затем скачком меняется до 10. Дальше плавное изменение до 245 и скачок до 255. Т.е. заданное ”мертвое время” 10 отрабатывается правильно.

Дальше подключаем к схеме питание 12 В и проверяем работу ключа с мотором-вентилятором. Я проверил для разных частот ШИМ. Как не странно, лучше всего работает на низких частотах 244 и 61 Гц. Мотор начинает вращаться с ШИМ равным 30. На частоте 62,5 кГц вентилятор начинает вращаться при значении ШИМ 60. На средних частотах он еще противно пищит.

Когда Игорь проводил эти испытания на мощном двигателе 500 Вт, он категорично выбрал высокую частоту 62,5 кГц. На высоких частотах его двигатель вращается равномерно, без вибраций. Тише работает, начинает крутиться с меньшего значения ШИМ. Т.е. для каждого двигателя лучше выбирать частоту ШИМ экспериментально.

В любом случае регулировка с помощью ШИМ без обратной связи работает, скорость двигателя изменяется плавно. Конечно, частота оборотов непредсказуема и зависит от механической нагрузки.

Измерение периода и частоты входных импульсов с помощью Ардуино.

Чтобы стабилизировать скорость вращения мотора необходимо ее измерять. А скорость в свою очередь определяется частотой импульсов датчика Холла. Об этом сказано в предыдущем уроке. Как следствие возникает задача – измерение периода и частоты импульсов. Давайте на короткое время забудем про двигатель и научимся измерять частоту импульсов дискретного сигнала.

Задача не очень простая. Скорость вращения мотора у Игоря достигает 12000 об/мин. При такой скорости и использовании с датчиком Холла двух магнитов надо измерять временные параметры с периодом 2,5 мс. Если мы хотим обеспечить точность не более 1%, то разрешающая способность измерителя должна быть не более 250 мкс.

Но бывают и более скоростные двигатели. Часто используются датчики, которые формируют более 2 импульсов на оборот. Это еще уменьшает время дискретности измерителя.

А с другой стороны двигатель может вращаться и со скоростью 60 об/мин. Это соответствует периоду импульсов 0,5 сек.

- наш измеритель должен иметь высокую разрешающую способность по времени (не более десятков мкс)

- и широкий диапазон измерения (не менее 1 сек).

Измерять период с точностью десятков микросекунд чисто программными средствами невозможно. Даже если мы подадим измеряемый сигнал на вход внешнего прерывания, вряд ли это позволит решить задачу. Обработка прерывания может задерживаться другими прерываниями, например, счетчиком системного времени. А это будет искажать время измерения.

Поэтому будем использовать аппаратный узел микроконтроллера – таймер в режиме захвата. У микроконтроллера ATmega328 только таймер 1 может работать в этом режиме.

Лучше будет, если вы почитаете об этом режиме в документации на ATmega328. Я расскажу коротко и чисто с практической точки зрения.

Входной сигнал подключаем к входу ICP1 (вывод 8). Использование других выводов недопустимо.

Микроконтроллер выделяет нужный фронт сигнала на входе ICP1 (я задал перепад с высокого уровня на низкий) и по нему перегружает содержимое таймера 1 в специальный регистр ICR1. Можно считать значение этого регистра и тем самым узнать, когда был перепад входного сигнала, даже если чтение произошло позже самого события.

Дальше немного сложно в понимании, но объем информации небольшой. При желании можно разобраться по шагам.

Мы задаем режим работы таймера 1. Переводим его в режим простого счетчика от внутреннего генератора с максимальной частотой. В этом режиме каждые 0,0625 мкс к счетчику прибавляется 1. При достижении максимального значения 65536, он начинает считать с 0. Также задаем режимы для захвата и разрешаем прерывания таймера 1 по захвату и переполнению.

// установка режима захвата таймера 1

pinMode (8, INPUT_PULLUP); // вход сигнала захвата ICP, входные измеряемые импульсы

TCCR1A = 0; // нормальный режим работы таймера 1

TCCR1B = 0; // выбор отрицательного фронта входного сигнала

TCCR1B = (1 включение подавления шума входного сигнала, частота тактирования — внутренний генератор, без деления

TCNT1 = 0; // сброс счетчика

TIMSK1 = (1 разрешения прерываний таймера 1 по захвату и переполнению

Создаем обработчик прерывания по захвату (фронту входного сигнала).

// прерывание по сигналу захват (по отрицательному фронту измеряемого сигнала)

ISR (TIMER1_CAPT_vect) <

periodTime = (unsigned long)ICR1 | (((unsigned long)numOverflowTimer1)

TCNT1 -= ICR1;

numOverflowTimer1 = 0;

>

В нем мы считываем значение регистра ICR1 и сохраняем его в переменной periodTime .

Дальше нам надо сбросить счетчик таймера в 0, чтобы отсчет следующего времени начался с 0. Но с момента, когда реально был захват, прошло неизвестное нам время. Надо было его сбрасывать в 0 в момент захвата. Но тогда мы, возможно, отрабатывали другое прерывание. Поэтому мы вычитаем из счетчика значение его в момент захвата.

Что равносильно сбросу в 0 в момент захвата.

В результате вышеописанных действий в переменной periodTime оказывается время между захватами. Т.е. время между отрицательными фронтами входного сигнала. Реальное время будет равно значению periodTime , умноженному на дискретность таймера 0,0625 мкс.

Все было бы хорошо, но при периоде сигнала более 4096 мкс ( 65536 * 0,0625 мкс) таймер 1 переполнится. Значит, нам надо считать еще и переполнения таймера 1.

Для этого создаем обработчик прерываний по переполнению таймера.

// прерывание по переполнению таймера 1

ISR (TIMER1_OVF_vect) <

numOverflowTimer1++;

>

И полученное значение прибавляем к periodTime.

periodTime = (unsigned long)ICR1 | (((unsigned long)numOverflowTimer1)

Теперь все. В переменной periodTime получаем период входных импульсов. Для вычисления реального времени необходимо умножить его на 0,0625 мкс.

Пишем программу измерения временных параметров входного сигнала и проверяем ее работу.

Зарегистрируйтесь и оплатите. Всего 60 руб. в месяц за доступ ко всем ресурсам сайта!

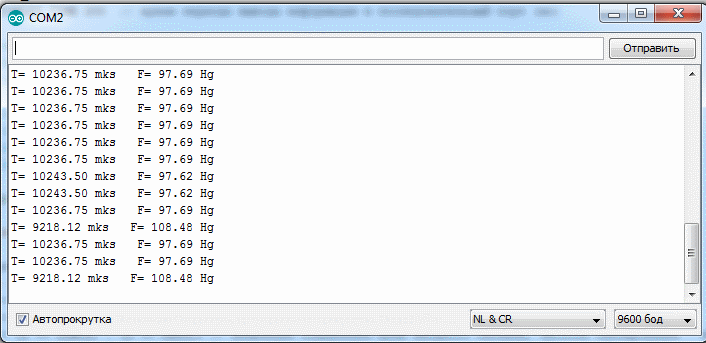

Для проверки формируем на выводе 5 сигнал ШИМ с частотой 976,56 Гц.

analogWrite(5, 200); // формирование тестовых импульсов на выводе 5 (976,56 Гц)

Соединяем вывод 8 с выводом 5. Запускаем монитор последовательного порта.

Тестовый сигнал формируется аппаратным способом, поэтому имеет высокую стабильность.

Надо проверить работу нашего измерителя в полном диапазоне.

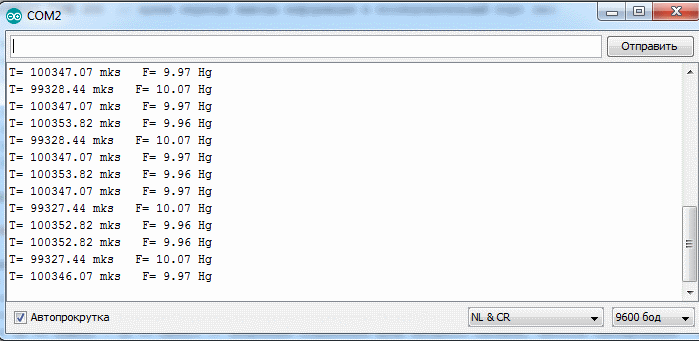

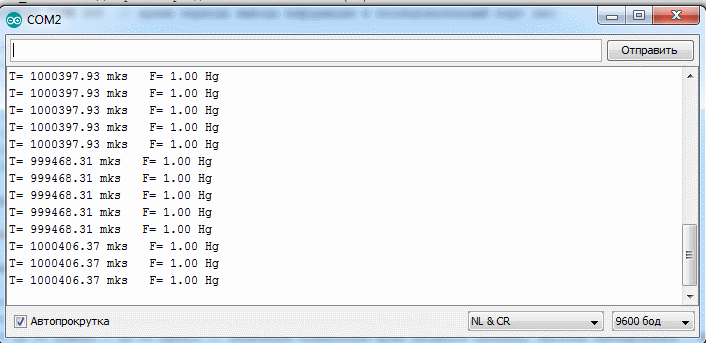

Для этого тестовый сигнал на выводе 5 формируем с помощью системного времени Ардуино.

Зарегистрируйтесь и оплатите. Всего 60 руб. в месяц за доступ ко всем ресурсам сайта!

Период задается в строке.

#define TEST_TIME 10 // время периода тестового сигнала (мс)

Проверяем для периода 10 мс.

Вот период 100 мс

Высокой точности от формирования тестового сигнала с помощью системного времени ждать не приходится. Но измеритель работает нормально в широком диапазоне периода входного сигнала.

Такой способ измерения частоты и периода сигналов может использоваться в других приложениях.

В следующем уроке вернемся к двигателю. Будем измерять его скорость вращения.