Бороскопия двигателя самолета что это

Настройка поршневого авиационного двигателя на диностенде

Иногда нам приходится отвечать и на такие вопросы: а для чего нужен диностенд? А как им пользоваться?

А вот на вопрос «как настраивать двигатель на диностенде» ответов не так уж и много.

В иностранной литературе очень много информации по этому вопросу. Но у нас культура двигателестроения немного на другом уровне.

Сейчас нет ничего удивительного в том, что даже специалисты по авиационным двигателям не всегда знают, как их настраивать. Более того, в России практически невозможно найти специалиста, который, например, знает как настраивать современную систему впрыска топлива.

Соотношение воздуха/топлива, лямбда и мощность двигателя

Стехиометрический коэффициент (лямбда)

Двигатели внутреннего сгорания (далее – ДВС) используют топливо и кислород (из воздуха) для производства энергии за счет сгорания. Чтобы процесс сгорания топлива был стабильным и эффективным, в камеру сгорания необходимо подать определенное количество горючей смеси и воздуха (со стандартным содержанием кислорода). Полное сгорание происходит, когда полностью сгорает топливо, а в выхлопных газах отсутствуют остатки топлива. Соотношение топлива-воздуха (окислителя) (AF или AFR) — это соотношение между массой воздуха ma и массой топлива mf, которое используется двигателем при работе:

Идеальное (теоретическое) соотношение окислителя-топлива для полного сгорания называется стехиометрическим. У ДВС бензинового типа стехиометрическое соотношение воздух-топливо составляет около 14,7: 1. На практике это означает, что для полного сжигания 1 кг топлива нам необходимо 14,7 кг воздуха. Сгорание возможно даже в том случае, если AFR отличается от стехиометрического. Чтобы процесс сгорания эффективно происходил в бензиновом двигателе, минимальное значение AFR составляет около 6: 1, а максимальная — до 20: 1.

Когда соотношение топливо/воздух выше стехиометрического, воздушно-топливная смесь называется обедненной. Когда соотношение топливо/воздух ниже стехиометрического, воздушно-топливная смесь называется обогащенной. Например, для бензинового двигателя соотношение AFR 16,5: 1 является бедным, а 13,7: 1 богатым.

В таблице ниже представлено оптимальное стехиометрическое соотношение топливо/воздух для большинства видов топлива.

Соотношение топливо/воздух для различных видов топливаНапример, чтобы полностью сжечь 1 кг этанола, нам нужно 9 кг воздуха, а для сжигания 1 кг дизельного топлива нам нужно 14,5 кг воздуха.

ДВС с искровым зажиганием (Spark Ignition, SI) обычно работают на бензине. AFR двигателей SI варьируется в промежутке от 12: 1 (обогащенный) до 20: 1 (обедненный), на это влияют условия работы двигателя (температура, скорость, нагрузка и т. д.). Современные ДВС работают в максимально возможной близости от стехиометрического коэффициента AFR (по соображениям экологии).

Двигатели с воспламенением от сжатия обычно работают на дизельном топливе. Из-за особенностей процесса сгорания двигатели (Compression Ignition, CI) всегда работают на бедных смесях с AFR от 18: 1 до 70: 1. Основное отличие по сравнению с двигателями SI состоит в том, что двигатели CI работают на слоистых (неоднородных) воздушно-топливных смесях, тогда как двигатели SI работают на однородных смесях (в случае с электронным впрыском).

По мере развития электронных систем управления — двигатели становились все более сложными, а государственные нормативы, касающиеся выбросов выхлопных газов, становились строже, в современных двигателях всё чаще используются компьютерные системы с электронным впрыском топлива, которые могут более точно контролировать поток топлива в двигатель, обеспечивая точное смешивание топлива и воздуха. Современные инжекторные двигатели оснащены электронными блоками управления (ЭБУ), которые отвечают за смесеобразование и управление углом опережения зажигания (УОЗ) двигателя. ЭБУ регулирует количество поступающего топлива в двигатель, меняя время открытия форсунок. Это позволяет добиться не только экономии топлива и снижения уровня выбросов выхлопных газов, но и большей мощности и крутящего момента.

Вообще система впрыска топлива своим появлением обязана авиации. Именно благодаря требованию стабильной работы двигателя в условиях перегрузок во время второй мировой войны была разработана механическая система впрыска топлива, которая позволила выполнять манёвры, ранее недоступные для машин с карбюраторными двигателями

На более старых двигателях внутреннего сгорания использовали карбюраторы для смешивания топлива и воздуха. Процесс настройки карбюраторного двигателя мы рассматривать не будем, поскольку карбюраторные двигатели и шаманские танцы с бубном уходят в прошлое. Теперь рычаг управления двигателем не привязан к дроссельной заслонке и полностью управляется сервоприводом по сигналу из ЭБУ.

Топливная карта

Топливная карта является условным понятием зависимости соотношения топлива/окислителя от оборотов ДВС и его нагрузки (открытия дроссельной заслонки). На самом деле это целая система зависимостей, ПИД-регуляторов и коэффициентов коррекции.

Топливная карта в виде таблицы

При более детальном рассмотрении — зависимость более сложная и учитывается положение дроссельной заслонки

- температура охлаждающей жидкости

- температура воздуха на впуске

- значения лямбда зонда

- массовый расход воздуха

- давление воздуха после турбонагнетателя

- давление топлива

- угол опережения зажигания

- детонация

В левом столбце можно посмотреть перечень параметров, которые контролирует ЭБУ

В более современных двигателях управление происходит без сигнала от дроссельной заслонки. Появился такой параметр как «driver wish», который даёт ЭБУ двигателя информацию о том, как быстро должно ускоряться транспортное средство по положению рычага управления двигателем (педали газа). Это позволяет не замечать нагрузку при изменении массы ТС.

Но это уже вопрос больше функционала ЭБУ, чем настройки двигателя.

Топливные карты охватывают всю рабочую зону двигателя с частотой вращения двигателя от холостого хода до максимальных оборотов в минуту и с крутящим моментом от полного торможения двигателем, отрицательным крутящим моментом, при полной нагрузке, и основная цель состоит в том, чтобы настроить двигатель на все возможные ситуации и позволяют ему работать на своем оптимальном уровне и с максимальным потенциалом при каждом возможном изменении нагрузки и оборотов.

Карта зажигания

По аналогии с топливной картой в ЭБУ двигателя заложена карта коррекции зажигания.

Карта коррекции зажигания в зависимости от разряжения (давления) во впускном коллекторе

Что понадобится для настройки двигателя?

- Моторный диностенд (например Superflow Powermark)

- Широкополосный лямбда-зонд

- Оборудование для перепрошивки ЭБУ

Диностенд Superflow Powermark

Как настраивать двигатель на стенде?

Если Ваш ЭБУ поддерживает широкополосные лямда-зонды (ШДК), то Вы счастливчик. Вся настройка сводится к заполнению таблицы с так называемым «целевым» соотношением топливо/воздух (Target AFR). ПИД-регулятор ЭБУ двигателя сделает всю работу по подбору коэффициентов коррекции, а Вам остается только наблюдать за показаниями мощности и крутящего момента на экране стенда. Самое главное, чтобы показания ШДК совпадали с показаниями газоанализатора стенда.

- Настроить ПИД-регулятор стенда на поддержание заданных оборотов, например: 2500 об/мин;

- Открыть дроссельную заслонку на нужный угол (для быстрой настройки максимальной отдачи — обычно используют режим полный газ);

- Выполнить настройку смеси при заданных оборотах;

- Перейти к последующему значению оборотов, например: 4000 об/мин и повторить п. 2,3 и 4.

Чтобы не испортить двигатель во время испытаний — контролируйте основные рабочие параметры: температуру ОЖ, выхлопных газов и давление масла.

Бороскопия двигателя самолета что это

Применение новых технологических процессов и высокоэффективного оборудования является важным направлением развития авиационного двигателестроения. Технологическая проработка деталей современных ГТД показывает, что в них имеются охлаждающие и функциональные отверстия, выполняемые с высокой точностью и качеством. К таким деталям относятся лопатки турбины и соплового аппарата, экраны и кольцевые детали камеры сгорания, детали топливной аппаратуры. Наблюдается тенденция к уменьшению диаметров и увеличению количества отверстий в лопатках. Диапазон диаметров составляет 0,2 — 3,0 мм при глубине до 50 мм. Технологические проблемы изготовления таких отверстий связаны с необходимостью достижения высокой геометрической точности обработки, большой глубиной отверстий (L/D>= 100), расположением отверстий под острым углом к торцовой поверхности.

Механические методы обработки таких отверстий далеко не всегда обеспечивают требования современного производства. Как показывают результаты исследований [1, 2], электроэрозионные методы могут быть эффективны для получения пазов и отверстий в деталях ГТД из жаропрочных и титановых сплавов, так как технологические показатели метода практически не зависят от физико-механических характеристик обрабатываемых материалов и обработка осуществляется без заметных силовых воздействий. Однако применение традиционной электроэрозионной обработки (ЭЭО) для получения отверстий малого диаметра, особенно с большим значением отношения L/D, сопряжено с технологическими трудностями. Это связано, главным образом, с затруднениями эвакуации продуктов эрозии. Поэтому актуальной задачей является правильный выбор технологической схемы и режимов ЭЭО. Современные генераторы импульсов позволяют достаточно эффективно производить обработку одиночных и групповых отверстий, если их глубина не превышает 10-15 диаметров. При многоэлектродной обработке увеличивается производительность процесса, однако возникают проблемы с изготовлением многоэлектродного инструмента и реализацией ЭЭО. Поэтому сегодня перед специалистами стоит задача изыскания новых высокоэффективных процессов ЭЭО.

Для перфорации охлаждающих отверстий в лопатках, в том числе и глубоких отверстий, целесообразно применение струйного метода ЭЭО [2]. Сущность его заключается в ЭЭО вращающимся трубчатым электродом-инструментом (ЭИ), через внутреннюю полость которого прокачивается рабочая жидкость (РЖ) под большим давлением. В качестве РЖ может применяться дистиллированная вода или специальная жидкость на основе углеводородного сырья. Импульсы напряжения на электроды подаются от специального генератора. Для оценки физического механизма струйной ЭЭО информативными являются осциллограммы «напряжение — ток». На них видны импульсы холостого хода и рабочие импульсы, что свидетельствует об аналогии механизмов струйной и традиционной ЭЭО.

С точки зрения технологических показателей обработки, струйная ЭЭО обеспечивает высокую производительность процесса и качество поверхности, хотя не исключает образование на обработанной поверхности измененного слоя. Электрические режимы и состав рабочей жидкости влияют на технологические показатели обработки отверстий и износ ЭИ, который может достигать 100%. При отработке технологического процесса струйной ЭЭО охлаждающих отверстий в лопатках использовали специальную технологическую оснастку, позволяющую ориентировать лопатку так, чтобы ЭИ был направлен к обрабатываемой поверхности лопатки под требуемым углом, как, например, при изготовлении отверстий во входной кромке. В качестве ЭИ были использованы трубчатые электроды из латуни или меди. Диаметр ЭИ определяется диаметром обрабатываемого отверстия. Минимальная толщина стенки 0,05-0,1 мм. Для обеспечения входа в обрабатываемую поверхность под заданным углом применялись направляющие кондукторные втулки.

Экспериментальные исследования по определению технологических схем, режимов и показателей ЭЭО охлаждаемых отверстий в лопатках производились на отечественном станке . и импортных станках .

Исследования показывают, что как при струйной ЭЭО, так и при традиционной обработке износ ЭИ и глубина измененного слоя зависят от электрических параметров режима обработки и состава РЖ. Величина износа возрастает с увеличением частоты следования импульсов. При струйной ЭЭО отверстий в лопатках из жаропрочных сплавов с применением дистиллированной воды линейный фактический износ ЭИ составил 80-100 %. При использовании специальных РЖ износ снижается до 30-50 %. Глубина измененного слоя зависит от частоты следования импульсов и рабочего тока: при частоте выше 88 кГц и токе 2-3 А глубина измененного слоя составляет не более 10-15 мкм при обработке указанных материалов.

Металлографические исследования поверхностного слоя отверстий в лопатках турбины из сплава ЖСКС-1ВИ, обработанных методом струйной ЭЭО на производительных режимах, показали, что вдоль отверстий наблюдается измененный слой глубиной до 20-50 мкм. Микротвердость данной зоны HV = 582

645 кгс/мм2, а основного материала — HV = 429

449 кгс/мм2.

В результате экспериментальных работ определены режимы и условия, обеспечивающие максимальную производительность при сравнительно небольшом износе ЭИ.

Достигнуты следующие показатели обработки:

Точность диаметров отверстий, мм. 0,02 — 0,05

Глубина отверстий, мм. 30,0 — 50,0

Скорость прошивки, мм/мин . 5,0 — 10,0

Были также проведены работы по модернизации технологического процесса ЭЭО отверстий диаметром 1,2+0,2 мм в лопатках турбины авиационного двигателя. По существующей технологии отверстия обрабатываются многоэлектродным инструментом на отечественных станках. Максимальная глубина отверстий — 9 мм; материал лопатки — ЖС6У. Для повышения стабильности и надежности ЭЭО были изучены различные технологические приемы: влияние прокачки РЖ, вращение ЭИ, возможность обработки отверстий по программе. Как показали результаты исследований, наиболее эффективной является ЭЭО на станках с ЧПУ в автоматическом режиме с прокачкой РЖ через электрод. Процесс обработки отверстий осуществляется стабильно со скоростью до 2-3 мм/мин. Для повышения качества обработки и уменьшения глубины измененного слоя были проведены эксперименты с применением высокочастотных режимов и технологических схем с орбитальным движением электрода.

Результаты металлографических исследований показывают, что глубина измененного слоя в этом случае не превышает 10-16 мкм. Однако полностью исключить измененный слой после электроэрозионной обработки отверстий в лопатках, даже при использовании мягких режимов на частотах 200 кГц и более, не удается. На обработанной поверхности остается измененный слой глубиной до 5-10 мкм. Известно, что на предприятиях авиационной промышленности применяют различные финишные операции для удаления измененного слоя после ЭЭО. Наиболее перспективной представляется технологическая схема перфорации лопаток турбины в две операции: 1) предварительная высокопроизводительная ЭЭО отверстий; 2) окончательная электрохимическая обработка для удаления измененного слоя.

Время операции электрохимической обработки составляет 8-10 с для удаления слоя толщиной до 100 мкм. Таким образом, для перфорации охлаждаемых лопаток турбин могут быть использованы электроэрозионные и электрохимические методы обработки, обеспечивающие высокопроизводительную и качественную обработку отверстий, удовлетворяющих требованиям современного производства. Данные процессы были апробированы и внедрены на ФГУП ММПП «Салют» при изготовлении лопаток турбин авиационных двигателей и энергетических машин.

Детали топливной аппаратуры современных авиационных двигателей имеют отверстия различного диаметра и глубины. Анализ номенклатуры деталей показывает, что они имеют глубокие отверстия с L/D >= 50 и прецизионные отверстия; шероховатость поверхности Ra до 2,5 мкм.

Наиболее перспективным методом обработки прецизионных отверстий, с нашей точки зрения, является ЭЭО на станках с компьютерным управлением с использованием различных технологических схем. На станке . использовались стержневые ЭИ из вольфрама. Необходимый диаметр отверстия обеспечивался за счет орбитального движения ЭИ. Для экспериментов были выбраны две группы деталей:

1) глубокие отверстия 1,0-3,0 мм с L/D >= 25;

2) прецизионные отверстия 0,2+0,02 — 1,0+0,02 мм.

В процессе проведения экспериментов были определены технологические схемы и режимы электроэрозионной обработки, обеспечивающие получение заданных размеров и качества поверхности отверстий. Результаты экспериментов показали, что глубокие отверстия 1,0-3,0 мм можно получать на станках типа «супердрель». Скорость обработки зависит от условий ЭЭО и составляет 5-15 мм/мин на деталях из сплавов 12Х18Н10Т, ВТ-20. Фактические отклонения диаметров отверстий находятся в пределах допуска на размер. Шероховатость поверхности составляет Ra = 2,5-3,2 мкм; глубина измененного слоя на материалах из нержавеющих сталей — 10,0-20,0 мкм.

Одной из наиболее сложных задач в области ЭЭО является получение точных отверстий. Исследования возможности применения струйного метода ЭЭО для этих целей показали, что требуемая точность 0,02-0,03 мм принципиально достижима. Однако эта задача трудновыполнима из-за большого количества факторов, влияющих на точность обработки. Прецизионные отверстия могут быть изготовлены при использовании традиционной ЭЭО с орбитальным движением ЭИ.

Результаты обработки отверстий 0,2-0,4 мм по такой технологической схеме следующие:

Точность обработки, мм . 0,02

Шероховатость поверхности, Ra. 1,6

Глубина измененного слоя, мкм. 6,0—12,0

Результаты исследований были апробированы при ЭЭО отверстий в деталях «форсунка», «сопло», «корпус фильтра» и др. Таким образом, на станках типа «супердрель» возможна обработка глубоких отверстий с L/D

Бороскопия двигателя самолета что это

Изобретение относится к авиадвигателестроению.Известен авиационный комбинированный двигатель по заявке РФ на изобретение № 2002115896, содержащий ГТД и ракетный двигатель.Недостаток очень большой расход топлива, потребляемый ракетным двигателем.

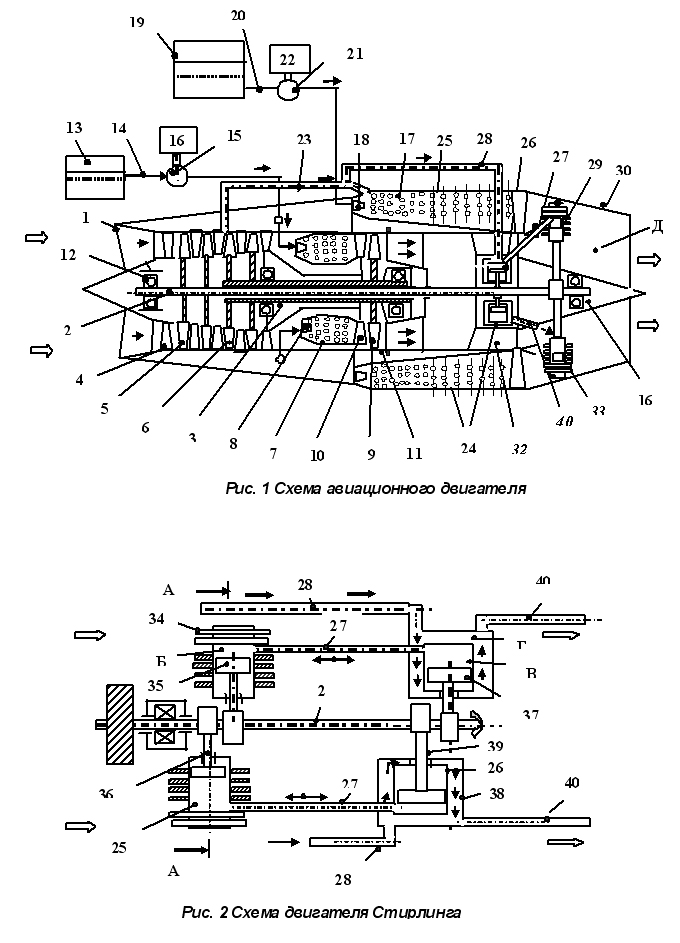

Предложенное техническое решение (рис. 1) содержит газотурбинный двигатель ГТД 1, который выполнен двухвальным и содержит внутренний вал 2 и внешний вал 3, компрессор 4, состоящий, в свою очередь из первого и второго каскадов компрессора, со-ответственно 5 и 6, далее расположены основная камера сгорания 7 с форсунками 8, турбина 9, содержащую в свою очередь сопловой аппарат 10 и рабочее колесо 11. Валы 2 и 3 установлены на опорах 12. Газотурбинный двигатель 1 содержит основную систему топливоподачи с основным топливным баком 13, основным топливным трубопроводом 14, основным топливным насосом 15 и приводом основного топливного насоса 16, и далее форсунки 8 основной камеры сгорания 7. Основная система топливоподачи работает на авиационном керосине.

Концентрично основной камере сгорания 7 на большем диаметре размещена дополнительная камера сгорания 17 с форсунками 18. Дополнительная камера сгорания 17 имеет дополнительную топливную систему, работающую на другом более дешевом низкосортном топливе. Эта система содержит дополнительный топливный бак 19, дополни-тельный топливный трубопровод 20, дополнительный топливный насос 21 с дополнительным приводом 22. Дополнительный топливный трубопровод 20 соединен с форсунками 18 дополнительной камеры сгорания 17. Дополнительная камера сгорания 17 необходима для обеспечения работы двигателя Стирлинга 24, который скомпонован с ГТД 1. К дополни-тельной камере сгорания 17 также подведен трубопровод отбора воздуха 23, другой конец которого соединен с компрессором 4. Другой конец трубопровода отбора воздуха 23 под-соединен к компрессору 4, за одной из его промежуточных ступеней, предпочтительно после первого каскада компрессора 5. Это необходимо потому, что для работы двигателя Стирлинга нет необходимости в высоком давлении в дополнительной камере сгорания 17, т. к. КПД цикла двигателя Стирлинга не зависит от этого давления.

Отличительной особенностью комбинированного авиационного двигателя является наличие двигателя Стирлинга 24 (двигатель внешнего сгорания), установленного за турбиной 9, т. е. за ее рабочим колесом 10.

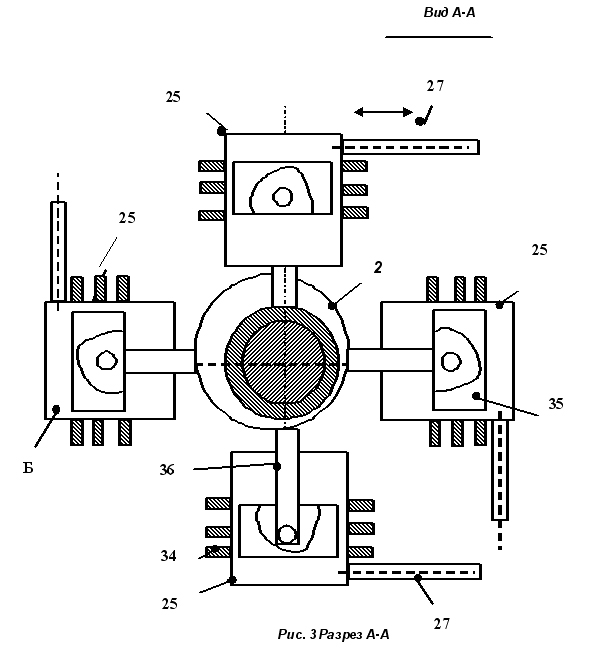

Двигатель Стирлинга 24 состоит из двух частей: группы рабочих цилиндров 25 и группы расширительных цилиндров 26, которые соединены трубопроводами 27. Группу расширительных цилиндров 26 предпочтительно установить вне газового тракта ГТД. К группе расширительных цилиндров 26 подсоединен трубопровод подачи охлаждающего воздуха 28. Другой конец этого трубопровода подачи охлаждающего воздуха 28 соединен с компрессором 24, предпочтительно к первому каскаду компрессора 5, чтобы обеспечить подачу относительно холодного воздуха для охлаждения расширительных цилиндров 26.

Далее по потоку установлены внутренне и внешнее реактивные сопла 29 и 30, соответственно. Обтекатель конической формы 31 установлен внутри внутреннего реактивного сопла 29. Реактивные сопла 29 и 30 закреплены соответственно на ребрах 32 и 33.

На рис. 2 и 3 приведена схема одного из вариантов исполнения двигателя Стирлинга 24, который содержит группу рабочих цилиндров 25 и группу расширительных цилиндров 26. Рабочие цилиндры 25 имеют оребрение 34, внутри каждого из них в полости «Б» установлен рабочий поршнь 35, который шатуном 36 соединен с внутренним валом двигателя 2. Внутри расширительных цилиндров 26 установлены в полости «В» вытеснительные поршни 37. Каждый расширительный цилиндр 26 оборудован снаружи кожухом 38, образующим полость «Г» для охлаждения расширительного цилиндра 26. Вытеснительный поршень 37 соединен шатуном 39 с внутренним валом двигателя 2. Трубопровод 27 соединяет полости «Б» и «В» для перетекания рабочего тела из рабочего цилиндра 25 в расширительный цилиндр 26. К полости «Г» подсоединен трубопровод подачи охлаждающего воздуха 28, а выхлопные трубопроводы 40 соединяют полость «Г» с внутренней полостью «Д» внутреннего реактивного сопла 29 (рис. 1).

При работе при помощи стартера (на рис. 1 и 2 не показан) запускается ГТД 1, при этом включается основной привод насоса 16, основной топливный насос 15 подает основное топливо по основному топливному трубопроводу 14 в форсунки 8 основной камеры сгорания 7.

Топливо воспламеняется при помощи электрозапальника (на рис. 1…3 не показа-но). Выхлопные газы, проходят через турбину 9. Рабочее колесо турбины 11, с внешним валом 3 газотурбинного двигателя 1 раскручиваются, т. е ГТД 1 запускается.

Двигатель Стирлинга 24 запускается значительно позже из-за его инерционности. При этом включается дополнительный привод насоса 22, дополнительный топливный насос 21 подает дополнительное топливо по дополнительному топливному трубопроводу 20 в форсунки 18 дополнительной камеры сгорания 7.

Шатуны 36 и 39 и поршни 35 и 37 двигателя Стирлинга приводятся в действие при помощи внутреннего вала 2 газотурбинного двигателя 1 от компрессора первого каскада 4, который раскручивается в режиме авторотации воздухом, проходящим через него. Механизм преобразования вращательного движения в возвратно-поступательное (этот механизм на рис. 1..3 детально не показан, но он может быть выполнен в виде коленчатого вала с шатунами) преобразует вращательное движение внутреннего вала 2 в возвратно-поступательное движение поршней 35 и 37 двигателя Стирлинга 24.. Выхлопные газы нагревают через оребрение 34 рабочее тело внутри рабочих цилиндров 25. Для работы двигателя Стирлинга достаточно иметь разницу температур на двух группах цилиндров 25 и 26. Первоначально двигатель Стирлинга 24 работает принудительно и не выдает мощность, а наоборот ее потребляет. Примерно через 5…10 мин. по мере прогрева рабочего тела внутри рабочих цилиндров 25 двигателя Стирлинга он выходит на расчетный режим работы. Медленный выход двигателя Стирлинга на расчетный режим работы является од-ним из его недостатков, но высокий КПД, надежность и хорошие экологические свойства в сочетании с ГТД, имеющим хорошие характеристики запуска делает предложенный двигатель чрезвычайно интересным по всем показателям одновременно, т. к. позволит частично утилизировать тепло в реактивном сопле и применить вместо 4-х …5 ступеней турбины только одну ступень.

Другим преимуществом предложенного комбинированного авиационного является то, что в качестве дополнительного топлива может использоваться низкосортное дешевое топливо: солярка, мазут, природный газ и т. д., при этом экологические свойства двигателя не только не ухудшатся, а значительно улучшатся. Это объясняется тем, что основная камера сгорания имеет полноту сгорания топлива не более 0,98, из-за ее ограниченных габаритов (объема). Дополнительная камера сгорания 17 вынесена на значительно больший диаметр и не имеет существенного ограничения по длине, поэтому ее объем превышает в 4…5 раз объем основной камеры сгорания 7, поэтому полнота сгорания даже для низкосортного топлива достигает 0,995 и выше.

Кроме того, КПД двигателя Стирлинга выше, чем КПД всех известных современных двигателей, следовательно КПД предложенного комбинированного авиационного двигателя будет выше.

Надежность двигателя, имеющего две независимые топливные и силовые системы возрастет в два раза.

Утилизация тепла при помощи теплообменников (регенерация), используемая традиционно не эффективна, например, из-за больших габаритов теплообменников, их большого веса, загромождения газового тракта и необходимости дальнейшего преобразования тепловой энергии подогретого воздуха или пара в механическую энергию, например, при помощи паровой турбины.

В результате использования утилизации тепла выхлопных газов в двигателе Стирлинга КПД авиационного двигателя возрастает примерно на 10…17 %.

Применение изобретения позволило:

1. Значительно повысить КПД авиационного двигателя за счет использования для получения энергии на валу нагрузки кроме ГТД двигателя Стирлинга, который утилизирует тепло, раньше сбрасываемое в реактивное сопло и в атмосферу или срабатываемое на нескольких ступенях турбины. Соответственно снизить удельный расход топлива: расход в единицу времени на 1 т тяги двигателя.

2. Использовать дешевое низкосортное топливо в авиации.

3. Повысить надежность двигателя за счет того, что при отказе ГТД 1 или двигателя Стирлинга 24 возможно продолжение полета и посадка самолета, оборудованного подобными двигателями.

4. Согласовать работу ГТД и двигателя Стирлинга, имеющих разную инерционность, за счет применения двухкаскадного двухвального ГТД.

5. Облегчить запуск комбинированного авиационного двигателя, за счет примен-ния двухвальной схемы и запуска только второго каскада.

6. Уменьшить количество ступеней турбины, за счет того, что их функцию берет на себя в основном двигатель Стирлинга.

7. Снизить эмиссию токсичных веществ в атмосферу, за счет того, что двигатель Стирлинга имеет значительно лучшие экологические показатели по сравнению с другими типами двигателей.

8. Снизить стоимость авиационного двигателя, за счет уменьшения количества до-рогостоящих ступеней турбины, лопатки и диски которых выполняются из жаропрочных сплавов и упрощения схемы охлаждения турбины.

9. Уменьшить вес авиационного двигателя, что особенно важно в авиации.

10. Повысить надежность авиационного двигателя за счет отказа от нескольких ступеней турбины, рабочие лопатки которых являются самыми нагруженными деталями двигателя, ограничивающими его ресурс и в первую очередь влияющие на надежность двигателя, самолета и безопасность авиаперевозок.

11. Уменьшить стоимость перевозки пассажиров и грузов и снизить эксплуатационные затраты примерно в два раза.

Автор статьи: Патентный поверенный РФ Болотин Николай Борисович

Поделиться «Авиационный двигатель с двигателем Стирлинга»

Зачем самолету завихрители?

Когда пассажиру надоедает лицезрение красот за окном, он начинает думать глупости.

Ну, там — «долетим ли мы?» или «а что это за штуки там на крыле сверху торчат?»

И если ответ на первый вопрос сугубо вероятностен и целиком находится во власти Аллаха, то вот по второму мы как раз имеем, что сказать…

Это не мираж. Штуки действительно торчат на верхней поверхности крыла 737 Классики.

Из окна салуна выглядят они как расположенные в ряд небольшие уголки.

Для чего это нужно?

Вообще-то мы любим ламинарный поток. Это когда он течёт плавно, безотрывно от поверхности и без завихрений.

Но.

Воздух, как и другая вязкая жидкость, при обтекании тела замедляется возле его поверхности. Это называется «пограничный слой».

А нам нужно на верхней поверхности крыла, чтобы воздух как-то интенсивнее ехал. Подъёмную силу там создавал, что ли.

Решение пришло внезапно и парадоксально — оказывается, для ускорения медленного потока можно использовать нелюбимые завихрения.

Сделали это с помощью внедрения в пограничный слой быстрого потока, удалённого от поверхности.

Вот с помощью показанных устройств и происходит процесс.

Как видно по следу потока на следующей картинке,

интересующие нас завихрители (по-английски «vortex generators») установлены под некоторым углом к потоку.

Они отклоняют его слегка в сторону, а на это место (которое, как известно, пусто не бывает), устремляется свободный воздух.

В итоге пограничный слой ускоряется за счёт внедрения более быстрого потока, удалённого от поверхности.

Такое решение позволяет улучшить обтекание крыла на малых скоростях. Позже наступает срыв потока.

Вроде как и на больших углах атаки ещё помогает.

То есть, практически, увеличивается запас до сваливания и уменьшается минимально допустимая скорость (важно на посадке, опять же).

Подобные устройства есть и в других частях самолёта, где хорошо бы обеспечить качественное обтекание.

Вот, например, в районе хвоста, между килем и стабилизатором.

Полагаю, что тамошние завихрители улучшают обтекание корневой части рулей направления и высоты.

К этому же можно отнести и довольно большую аэродинамическую поверхность на капоте двигателя:

Дело в том, что расположенный близко к крылу двигатель оказывает не очень хорошее влияние на пролетающий в тех краях поток воздуха.

А дополнительная аэродинамическая поверхность создаёт неслабый такой вихрь, улучшающий обтекание этой зоны.

Пишут, что это важно на взлёте.

Вихрь с этой поверхности хорошо заметен в сырую погоду из-за конденсации в нём водяного пара.

При полёте с выпущенными предкрылками хорошо видно, как белая полоса, начинающаяся на передней кромке Vortex Generator-а, уходит сверху него на верхнюю поверхность крыла.

Ну что же… пожалуй, на этом всё.

Теперь вы можете смелее глядеть в окно и даже улыбаться и махать ручками этим простым, но столь интересным «странным штучкам сверху».

P. S.

Небольшое видео о пользе завихрителей:

P. P. S.

Интересно, что на 737NG завихрителей сверху крыла стало меньше, чем на Классике.

P. P. P. S.

Подсказали, что по-русски их называют «турбулизаторы».

Во время написания в голову пришёл только перевод «завихрители».