Автоматические характеристики тяговых двигателей

НТЦ Электропривода «Вектор»

- Главная

- Контакты

- Новости

Тяговый электропривод в транспортных средствах

Тяговый электропривод в транспортных средствах

Использование тягового электрического привода в транспортных средствах дает ряд очевидных преимуществ – экономия топлива и снижение вредных выбросов. Кроме того электропривод способен обеспечить качественное улучшение эксплуатационных характеристик: повышение надежности и ремонтопригодности, облегчение управления за счет исключения коробки передач, повышение точностных и динамических характеристик, реализация новых режимов (рекуперация энергии торможения, движение при выключенном ДВС, удержание и плавный старт на уклоне), меньшая зависимость от факторов окружающей среды.

Наиболее актуальным является использование электропривода в так называемых гибридных транспортных средствах или ТС с комбинированной энергоустановкой. Комбинированная энергоустановка может состоять из двух и более источников энергии (двигатель внутреннего сгорания (ДВС), генератор, аккумулятор, буферный конденсаторный накопитель, батарея топливных элементов, и т.д.). Анализ показал, что существенную экономию топлива может дать использование комбинированной энергоустановки и современного электропривода. Комбинированные энергоустановки с ДВС являются наиболее реальным путем достижения высоких показателей транспортных средств в самом ближайшем будущем, при этом удается обеспечить большую дальность пробега и сохранить существующую инфраструктуру заправки.

Наиболее полно эти преимущества раскрываются в общественном и коммерческом (грузовом, промышленном, сельскохозяйственном) транспорте. Наш научно-технический центр совместно с концерном РУСЭЛПРОМ ведет разработку комплектов тягового электрооборудования (КТЭО) для городского автобуса и тракторов на колесном и гусеничном ходу. В данных проектах реализована последовательная кинематическая схема силовой установки, когда ДВС не имеет механической связи с колесами и обеспечивает только вращение асинхронного мотор-генератора (МГ), регулирующего напряжение в звене постоянного тока (ЗПТ). Вращение осей колес обеспечивает привод (приводы в случае нескольких осей или двух бортов) тягового асинхронного двигателя (ТАД), инвертор которого питается от ЗПТ МГ.

Исключение коробки передач, сцепления, карданного вала позволяет, как правило, существенно снизить общую массу силового оборудования. Немаловажным обстоятельством является снижение инерционности вращающихся масс; отметим, что для ряда транспортных средств, особенно тихоходных, из-за больших значений коэффициентов редукции приведенная инерционность вращающихся масс сопоставима, или даже намного превышает инерционность самого транспортного средства. Привлекательной возможностью является более свободная компоновка: не связанные с колесами ДВС и мотор-генератор могут размещаться в произвольных местах на борту транспортного средства, там, где это наиболее удобно.

Комплект тягового электрооборудования городского автобуса «Гибрид-12»

Разработан универсальный комплект тягового электрооборудования для использования в средних городских автобусах. В состав комплекта входит асинхронный мотор-генератор (сопряженный с ДВС), тяговый асинхронный двигатель, буферный накопитель энергии, выполненный на основе суперконденсаторов фирмы Maxwell, блок силовой электроники, контроллеры управления приводами, вспомогательные систем питания и охлаждения.

При разработке тягового электропривода были пройдены этапы математического моделирования как отдельных приводов, так и КТЭО в целом, разработка конкретных схемотехнических и конструкторских решений компонентов КТЭО и вспомогательных систем, синтез алгоритмов управления для реализации оптимальных режимов движения, работы ДВС в режиме максимальной топливной эффективности. Были проведены автономные и комплексные испытания всех узлов КТЭО на стенде. Опытный образец был смонтирован на автобус ЛиАЗ-5292ХХ (Ликинский автобусный завод), в составе которого проводились заводские и полигонные испытания. Экспериментальный образец такого автобуса, демонстрировавшийся на международном автомобильном форуме в Москве 9-12 сентября 2008 г. занял первое место и получил звание «Лучший автобус России 2008 года».

Преимущества маршрутного городского автобуса с гибридной энергоустановкой:

- Снижение в 10 раз уровня выбросов при езде в городском цикле;

- Экономия топлива на 25 ¸ 50 %;

- Возможности запуска ДВС, генерации и рекуперации электроэнергии;

- Снижение мощности ДВС на 25¸30 % при сохранении момента на колесах.

- Работа в оптимальном по топливной эффективности и выбросам режимах работы ДВС;

- Повышение комфортности автобуса (шум, вибрация, управляемость);

- Повышение надежности и ресурса работы автобуса

Основные характеристики силового оборудования:

Электровоз ЧС4, ЧС4Т | Основные технические данные и характеристики

Описание электропоездов и электровозов, расписание поездов, фотографии

Тяговые двигатели предназначены для преобразования электрической энергии в механическую, необходимую для движения поезда при работе электровоза в тяговом режиме. В режиме электрического торможения тяговые двигатели работают как генераторы, преобразуя механическую энергию в электрическую, которая затем возвращается в контактную сеть или рассеивается тормозными резисторами. Электрическая энергия, вырабатываемая при этом, получается за счет потенциальной энергии поезда в случае подтормаживания на уклонах при постоянной скорости движения или за счет кинетической энергии при

торможении, сопровождающемся замедлением поезда.

В качестве тяговых широко применяют электродвигатели последовательного возбуждения. В электродвигателе последовательного возбуждения магнитный поток непосредственно связан с нагрузкой. Магнитный поток и частота вращения изменяются в широких пределах при изменении тока, что позволяет развивать самые различные вращающие моменты в зависимости от тех или иных условий работы. При увеличении вращающего момента относительное увеличение тока якоря вследствие одновременного возрастания магнитного потока у электродвигателя последовательного возбуждения невелико. Электродвигатели последовательного возбуждения мало подвержены броскам тока при изменении питающего напряжения. Отметим также, что различия в характеристиках таких электродвигателей и диаметрах бандажей колесных пар не вызывает резкого перераспреде-

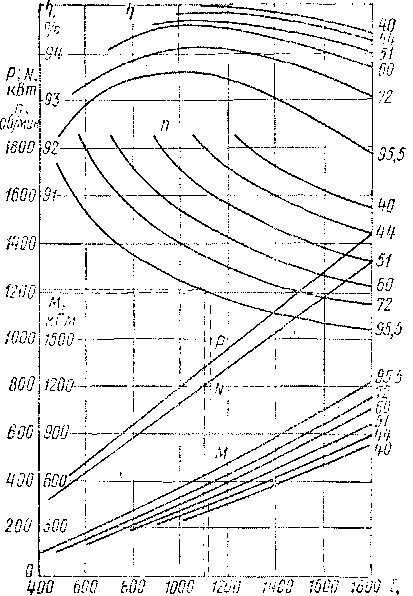

Рис. 140. Электромеханические характеристики тягового двигателя АЬ4442пР:

М — вращающий момент; п — частота вращения якоря; Р — подведенная к электродвигателю мощность; n — мощность, развиваемая на валу электродвигателя; т) — к. п. д.; / — ток якоря

ления нагрузок между параллельно включенными тяговыми двигателями.

Однако мягкие характеристики электродвигателей последовательного возбуждения не всегда можно рассматривать как положительное качество. Например, они в значительно меньшей степени, чем жесткие характеристики электродвигателей с параллельным или независимым возбуждением способствуют прекращению скольжения колес. Этот вопрос особенно важен на электровозах с реостатным торможением. Поэтому на электровозах широкое применение нашли системы реостатного торможения с независимым возбуждением тяговых двигателей.

На электровозах ЧС4 и ЧС4Т установлены шесть тяговых двигателей типа АЬ4442пР с последовательным возбуждением в тяговом режиме и независимым возбуждением в режиме реостатного торможения. В последнем случае обмотки возбуждения всех электродвигателей включаются последовательно и питаются от специального возбудителя.

Тяговые двигатели имеют опорно-рамную подвеску. Привод каждой колесной пары индивидуальный с односторонней зубчатой передачей. Большая шестерня зубчатой передачи смонтирована на оси колесной пары, а малая шестерня укреплена в кожухе редуктора.

Установка тяговых двигателей в тележке неподвижная и выполнена при помощи трех кронштейнов, проходящих от электродвигателя к поперечникам рамы тележки.

Питание тяговых двигателей электровозов переменного тока от тягового трансформатора через выпрямительную установку с кремниевыми полупроводниками дает воз-

можность принимать величину напряжения па электродвигателе наиболее оптимальной. Это обстоятельство позволило выбрать тяговые двигатели электровозов ЧС4 и ЧС4Т с наиболее благоприятным значением веса на единицу мощности.

Основные технические данные тягового двигателя АЬ4442пР следующие:

Мощность. 850 кВт

Ток якоря. 1140 А

Частота вращения якоря. 1200 об/мин

Мощность. 820 кВт

Ток якоря. 1100 А

Частота вращения якоря. 1215 об/мин

Максимальная частота вращения якоря . 1860 об/мин

Напряжение на коллекторе. 800 В

Пульсация тока. 30%

Коэффициент постоянного ослабления возбуждения. . 95,5

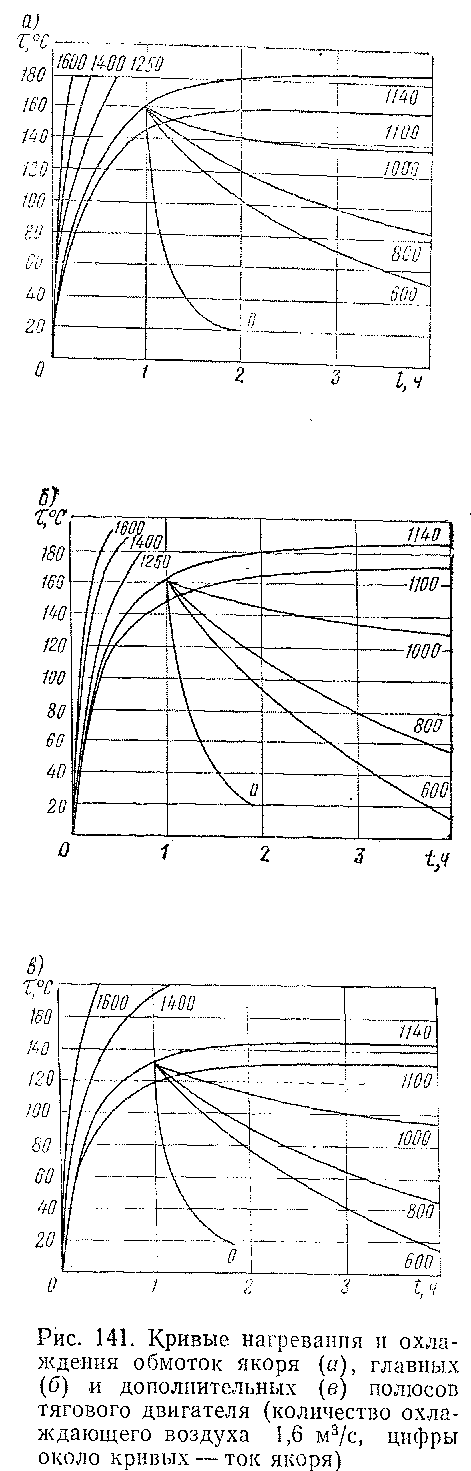

Количество охлаждающего воздуха . 1,6 м3/с

Масса тягового двигателя. 2950 кг

Сопротивление обмоток*, Ом:

главных полюсов (без шунта) . 0,0053/0,0071

дополнительных полюсов. 0,0040/0,0054

общее сопротивление. 0,0161/0,0217

* В числителе— при 20°С, в знаменателе —при ПО °С.

Изоляция обмоток якоря и полюсов класса Н. Во время испытания изоляции к обмоткам подводят напряжение 4100 В в течение 1 мин. Электродвигатель испытывают в течение 2 мин при максимальной частоте вращения якоря 2420 об/мин.

Электромеханические характеристики тягового двигателя показаны на рис. 140.’ Кривые нагревания и охлаждения обмоток якоря, главных и дополнительных полюсов тягового двигателя для различных токов цепи якоря при номинальном количестве охлаждающего воздуха приведены на рис. 141.

Допустимый ток, А, тяговых двигателей электровозов и главных генераторов тепловозов по прочности автосцепки СА-3.

*-Ограничение по максимальному току генератора ниже, чем по прочности автосцепки.

Если весь поезд не прошел в движение, плавно выключить ток, произвести осаживание локомотива на расстояние из расчета 1 метр на 20-25 вагонов и снова брать поезд с места в соответствии с пп.1.1.1 и 1.1.2.При необходимости повторить попытку.

1.2. При следовании по стрелочным переводом ток тяговых двигателей (главного генератора) должен быть пониженным, чтобы не возникло боксование. При движении по стрелкам прекратить подачу песка, а затем увеличить тягу до необходимым по условиям дальнейшего движения, передвигая рукоятку контроллера машиниста с выдержкой времени на каждой позиции 1-2 с.

2. Ведение поезда по участку.

2.1. Для обеспечения плавного ведения поезда машинист, сообразуясь с профилем пути, обязан держать состав полностью растянутым или растягивание поезда перед следованием по переломам профиля пути, на котором могут возникнуть значительные продольные силы, должны быть определены опытными поездками и указаны в инструкциях.

2.2. Переход от сжатого состояния поезда к растянутому и на оборот производить на выбранном для этой цели участке пути с однородным профилем (площадка или спуск). Переходить от сжатого состояния поезда к растянутому следует включением режима тяги и перемещением рукоятки контроллера до достижения 0.2-0.3 номинального тока тяговых двигателей (главного генератора) с выдержкой 1-2с. На каждой позиции.

Для сжатия поезда выключить силу тяги. Если этого недостаточно, привести в действие электрический тормоз при токе тяговых двигателей 0.2-0.3 номинального в течении 15-20с. Если на локомотиве имеется ступень предварительного торможения, сжатие поезда производить на этой ступени. На локомотивах не оборудованных электрическим тормозом, применять вспомогательный тормоз 2.3. При необходимости повысить скорость поезда растянуть его, как указано в п.2.2. Увеличить ток тяговых двигателей до нужного значения.

2.4 . При необходимости понизить скорость поезда сжать его, как указано в п.2.2. Увеличить ток электрического торможения до нужного значения.

При рекуперативном торможении на электровозе постоянного тока переходить с одного соединения тяговых двигателей на другое по мере снижения скорости .

При снижении скорости на автотормозах руководствоваться инструкцией по эксплуатации тормозов подвижного состава железных дорог (ЦТ-ЦВ-ЦНИИ/3969).

2.5. Следуя с поездом по площадке, перед подъемом машинист должен держать поезд в растянутом состоянии, подъезжать к началу подъема с небольшой скоростью и при токе тяговых двигателей (главного генератора) не менее 0.2-0.3 номинального. В случае электрической тяги при вступлении локомотива на подъем увеличить ток тяговых двигателей, поддерживая постоянную скорость до вывода на высшую позицию регулирования и далее следовать по автоматической характеристике этой позиции с последующим переходом на режим движения, установленный для данного участка.

В случае тепловозной тяги при вступлении локомотива на подъем переходить на высшую позицию контроллера машиниста и так следовать по подъему.

2.6. Следуя с поездом со спуска через короткую площадку (меньше длины поезда)

на подъем, вести поезд сжатым. В случае электрического торможения при вступлении локомотива на площадку начать уменьшать ток тормозного режима тяговых двигателей и полностью выключить его при вступлении на подъем. После проследования примерно половины состава на подъем или после оттяжки включить тягу и увеличить ток, выдерживая рукоятку контроллера на каждой позиции по 1-2с. до достижения нужного тока.

2.7. Следуя с поездом с подъема через перевал на спуск, уменьшить силу тока тяговых двигателей( главного генератора) таким образом чтобы не превысить скорость, разрешенную на спуске, с запасом, необходимым для сжатия поезда и приведения в действие электрического тормоза локомотива или автотормозов.

После выключения тяги сжать поезд по п.2.2. и довести ток электрического торможения до нужного значения.

2.8. При следовании поезда без тяги по спуску, за которым следует длинная площадка(более длины поезда), следовать по площадке без тяги, или при необходимости плавно включить тягу; при подходе к следующему спуску плавно выключить тягу и привести в действие электрический, а при необходимости вспомогательный тормоз локомотива. При вступлении локомотива на спуск усилить его торможение.

2.9. В случае необходимости остановки поезда на перегоне, в том числе и у запрещающих сигналов, машинист должен, когда это возможно, остановить поезд на легком профиле пути(площадка, спуск, малый подъем). За 50-100 метров до остановки провести сжатие состава по п.2.2.

3. Трогание поезда с места на перегоне.

3.1. Запрещается трогать поезд с места на любом участке пути до полного отпуска тормозов во всем составе. Чтобы избежать разрыва поезда или больших усилий в нем, при трогании с места руководствоваться разделом 1 настоящей инструкции.

3.2. Трогание поезда с места производить в следующем порядке:

3.2.1. При приведении поезда в движение, если он удерживается на подъеме вспомогательным тормозом локомотива, довести ток тяговых двигателей (главного генератора) до до пускового значения, одновременно ступенями отпуская тормоз локомотива. В процессе разгона поезда поддерживать ток на этом уровне, подавая песок под колеса. При тяге трехсекционным локомотивом и при краткой тяге пусковой ток не должен превышать указного в таблице.

3.2.2. Если при трогании с места по п .3.2.1. поезд в движение не пришел дать ступень торможения со снижением давления в тормозной магистрали на 0.06-0.07 МПа (0.6-0.7 кгс/см). Затем поставить ручку крана машиниста в поездное положение. По мере отпуска тормозов вагонов сжимать поезд движения локомотива под током на расстоянии из расчета 1 метр на каждые 15 вагонов состава и затем трогать поезд с места. По мере трогания все большего числа вагонов увеличивать ток тяговых двигателей ( главного генератора ) до пускового значения, подавая песок под колеса, не допуская остановки локомотива, при краткой тяге пусковой ток не должен превышать указанного в таблице.

3.2.3. На подъемах большой крутизны, где для удержания поезда необходимо приведение в действие автотормозов, отпустить вспомогательный тормоз локомотива и приводить поезд в движение по п.3.2.2. сжимая состав локомотивом без включения тяговых двигателей. Если поезд не приходит в движение, затормозить локомотив вспомогательным тормозом, выключить ток, затормозить состав автотормозами, после чего повторить попытку трогания с места.

4.Следование поезда с толкачом в «хвосте».

4.1 Порядок работы толкача на участке регламентируются местными инструкциями. Управление толкачом по командам с головного локомотива.

Как правило, поезд следует с толкачом, не прицепленным к концу вагона, если весь участок работы толкача расположен на подъеме и если толкач возвращается на станцию с перегона от установленного места окончания подталкивания; если участок работы спуски и площадки, то толкач следует прицепленным к хвостовому вагону с включением в тормозную магистраль поезда.

4.2. Поезд следует с толкачом в частично растянутом и в частично сжатом состоянии. На спусках толкач может осуществлять электрическое торможение поезда.

4.3. Трогание поезда с места производится при согласованных действиях машинистов головного локомотива и толкача.

4.3.1. При трогании поезда с места на станции или на площадке тягу головного локомотива и толкоча включать одновременно и плавно увеличивать до требуемого значения, выдерживая рукоятку контроллера на позициях не менее 2с. Когда весь поезд пришел в движение локомотивы проследовали не менее10 метров, увеличить ток тяговых двигателей(главного генератора) до пускового значения без ограничения выдержки времени рукоятки контроллера по позициям и поддерживать на этом уровне при увеличении скорости, в случае необходимости подавая песок под колеса для предотвращения боксования.

4.3.2. Трогание поезда с места на подъеме производится в соответствии п.3. На головном локомотиве и толкаче тягу включают одновременно по команде головного локомотива.

4.3.3. Трогание поезда с места на спуске осуществлять после отпуска тормозов на толкаче.

4.4. Поезд по участку ведется в соответствии с профилем пути и указаниями машиниста головного локомотива.

4.4.1 По площадке перед подъемом следовать при включенном токе на толкаче для достижения максимально-допустимой скорости при вступлении головной части поезда на подъем..

4.4.2. Следуя с поездом до спуска через короткую площадку(меньше длины поезда) на подъем., вести поезд сжатым, предотвращая возможные оттяжки в составе. Для этого:

при электрического торможении во время вступления головного локомотива на площадку плавно уменьшать ток тормозного режима головного локомотива и одновременно толкача. После этого включить ток тягового режима на толкаче и увеличить его по мере вступления вагонов на подъем;

при следовании на автотормозах руководствоваться инструкцией ЦТ-ЦВ-ЦНИИ/3969. При отпуске автотормозов включить тягу на толкаче с током тяговых двигателей (главного генератора)0.2-0.3 номинального. При вступлении головного локомотива на подъем увеличивать ток тяговых двигателей (главного генератора) толчка по мере вступления вагонов на подъем.

Устройство тягового электродвигателя постоянного тока

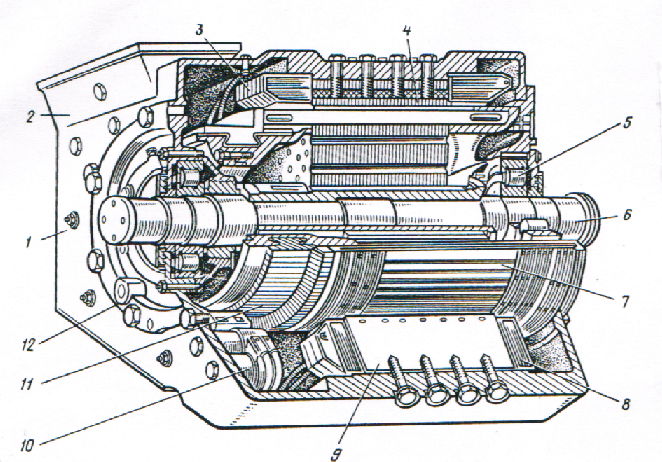

Тяговый двигатель имеет неподвижный остов (статор) вращающийся якорь (ротор) корпус статора представляет собой литую тонкостенную пустотелую конструкцию четырехгранной формы со скошенными углами (рис.4.30). Снаружи с одной стороны имеются верхний и нижний приливы для размещения упругой траверсы для подвески к раме тележки, а с другой стороны-приливы для крепления разъемных моторно-осевых подшипников, через которые двигатель опирается на ось колесной пары.

Рис.4.30. Тяговый двигатель электровоза постоянного тока: 1- остов, 2- вентиляционный патрубок, 3- обмотки главных полюсов, 4-сердечники главных полюсов, 5-мотрно-якорные подшипники , 6-вал якоря, 7- якорь, 8-обмотки дополнительных полюсов, 9- сердечники дополнительных полюсов, 10-щеткодержатель, 11-коллектор, 12-подшипниковые щиты.

Рис.4.31. Остов тягового электродвигателя: 1-корпус, 2,3-главный и дополнительный полюсы,4-горловины для установки моторно-осевых подшипников.

Сверху остов имеет патрубки для присоединения к системе вентиляции, сбоку и снизу смотровые люки.

Остов является частью магнитной системы тягового двигателя. Внутри него имеются симметрично расположенные приливы, к которым крепят болтами сердечники полюсов прямоугольной формы. Предварительно на сердечники надевают, обмотки возбуждения.

Сердечники главных полюсовнабирают из тонких штампованных листов, которые, чтобы изолировать их друг от друга, покрывают специальным лаком. При сборке полюсы стягивают специальными заклепками Такие сердечники полюсов называют шихтованными.

Обмотки возбужденияглавных полюсов выполняют в видеокатушек из меди прямоугольного профиля, которые наматывают «плашмя» в два слоя. Витки и слои изолируют друг от друга и от остова.

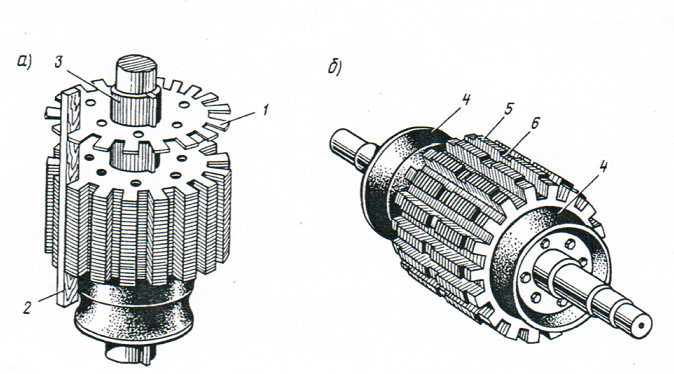

Якорь тягового двигателя, как и сердечники полюсов, для уменьшения вихревых токов выполняют шихтованным (рис.4.32)

По внешней окружности на листах штамповкой делают прямоугольные вырезы. После сборки всех листов якоря они образуют продольные пазы, в которых размещают обмотку. Обмотку якоря изготовляют в виде отдельных медных изолированных секций или полусекций (рис.4.33); их закладывают в пазы на поверхности якоря и закрепляют с помощью изоляционных клиньев и бандажей (рис.4.32).

Рис.4.32. Сердечник якоря тягового двигателя: 1-штампованные листы, 2-сборная рейка, 3-втулка якоря, 4-нажимные шайбы, 5-пазы для обмотки, 6-выточки для наложения бандажа.

Моторно-якорные подшипники качения, в которых вращается якорь тягового двигателя, внутренними кольцами напрессованы на концы вала якоря. Вал изготовляют из хромоникелевой стали, обладающей высокой прочностью. При сборке тягового двигателя наружные кольца подшипников запрессовывают в

подшипниковые щиты, которые затем вставляют в посадочные

Рис 4.33. Секции обмотки якоря: а- петлевая; б- волновая.

Подшипниковые щиты имеют в центральной части специальные, так называемые лабиринтные камеры, предотвращающие попадание внутрь тягового двигателя смазки при вращении якоря.

Коллекторно-щеточный узел – один из ответственных узлов тягового двигателя- во многом определяет его нормальную работу. Коллекторно-щеточный узел состоит из коллектора, щеток, нажимных пружин, щеткодержателей и их деталей.

Коллектор представляет собой набор тщательно подобранных, радиально расположенных по его окружности медных пластин, изолированных друг от друга миканитовыми прокладками (рис.4.34). Эти прокладки склеивают из тонких слоев слюды, обладающей, как известно, высокой электрической прочностью, влаго- и теплостойкостью.

Для того чтобы можно было надежно закрепить коллекторные пластины на цилиндрической стальной коробке, им в нижней части придают форму ласточкина хвоста. Крепят их нажимными шайбами и стягивают болтами.

Рис.4.34. Коллектор тягового двигателя постоянного тока:

1- коробка; 2- нажимные шайбы; 3- изоляционные манжеты; 4-петушки; 5- медные пластины; 6-ласточкин хвост; 7- миканитовые прокладки.

Коллектор напрессовывают на якорную втулку или на вал якоря двигателя. К коллекторным пластинам припаяны в соответствии с расположением в пазах сердечника выводы одной секции обмотки якоря, состоящей из нескольких витков.

К обмотке якоря электрический ток подводится: через щетки и. щетки располагают по геометрической нейтрали основного магнитного потока, т. е. в зоне его отсутствия, что облегчает условия коммутации. Следует иметь в виду, что коммутация тяговых двигателей протекает в трудных условиях, определяемых действием на коллектор и щетки случайных динамических сил, возникающих вследствие движения э. п. с. по неровностям рельсового пути.

Щетки изготовляют из материалов, обеспечивающих их высокую твердость, большое переходное электрическое сопротивление, малый коэффициент трения при взаимодействии с коллектором; они допускают номинальную плотность тока до 10-12 А/см 2 . Ширина щетки больше ширины коллекторной пластины; обычно щетка перекрывает несколько коллекторных пластин, из-за чего одновременно под одной щеткой коммутируют несколько секций обмотки якоря.

Для обеспечения по возможности равномерного нажатия щеток на коллектор их устанавливают в специальных обоймах с нажимными пружинами. Эти обоймы выполняют разъемными с фиксирующими зубчатыми поверхностями, позволяющими при необходимости несколько смещать щетки. Обоймы, их детали, а также изолирующие кронштейны, которые крепят болтами к внутренней торцовой поверхности остова, образуют щетко — держатель.

Как правило, щетки выполняют состоящими из двух частей. При этом инерционные силы действуют порознь на каждую половину щетки, контакт с коллекторными пластинами становится более стабильным,. а значит, облегчаются условия коммутации.

Конструктивные решения по улучшению условий коммутациисводятся к предотвращению искажения основного магнитного потока реакцией якоря. Для этого увеличивают воздушный зазор, выполняют его расходящимся от середины полюса к концам, применяют дополнительные полюсы и компенсационную обмотку.

Обмотки дополнительных полюсов, наиболее эффективно снижающие реакцию якоря, создают магнитный поток, компенсирующий искажение основного магнитного потока. Этому же способствует компенсационная обмотка, укладываемая в пазы полюсов и остова по его внутренней образующей.

Изоляция тягового двигателя играет большую роль в обеспечении его надежности, так как у работающего двигателя об- мотки и другие узлы находятся под высоким напряжением. Поэтому для обеспечения. нормальной работы тягового двигателя и безопасности обслуживающего персонала обмотки и его узлы изолируют друг от друга и относительно «земли».

В современных тяговых двигателях применяют три вида изоляции: витковую, изолирующую проводники обмотки друг от друга (для этой цели используют стеклослюдинитовую ленту); корпусную, применять новые виды изоляции на основе полимерных лент и компаундов. Такая изоляция имеет значительно меньшую толщину по сравнению со стеклослюдинитовой лентой, более высокую , электрическую и механическую прочность.

Бесколлекторные тяговые двигатели

Широко применяемые тяговые двигатели постоянного и пульсирующего тока имеют, однако, существенные недостатки. Это прежде всего наличие коллекторно-щеточного узла, который требует постоянного ухода в эксплуатации. Щетки быстро изнашиваются, поверхность коллектора заволакивается продуктами их износа и распада, под влиянием тряски происходят нарушение коммутации, искрообразование на коллекторе и т. п.

В бесколлекторных двигателях — вентильных синхронных и асинхронных — нет необходимости выполнять работы по текущему содержанию коллектора и щеток; при тех же габаритах оказывается, возможным создать двигатель большей мощности, чем коллекторный. При этом отпадают ограничения по прочности узлов. Бесколлекторный двигатель допускает большую частоту вращения, имеет меньшую массу, более низкую стоимость изготовления и эксплуатации.

Основные же трудности использования бесколлекторных двигателей для тяги состоят, во-первых, в сложности преобразования однофазного тока контактной сети в трехфазный для питания тяговых двигателей, и во-вторых, в сложности системы регулирования бесколлектоных двигателей.

Только в последние годы благодаря появлению тиристоров оказалось возможным использовать для тяги бесколлекторные двигатели как асинхронные, так и вентильные. На тиристорах были созданы преобразователи постоянного или однофазного тока постоянной частоты в трехфазный переменный регулируемой частоты. Появилась возможность так регулировать бесколлекторный тяговый двигатель, что каждому значению его вращающего момента, а следовательно, и силы тяги (или торможения) соответствуют напряжение и частота питающего тока, обеспечивающие полное использование мощности э. п. с.

Регулирование режимов работы сводится при этом к преобразованию по требуемым законам напряжения и тока контактной сети в напряжение и ток, питающие обмотки бесколлекторного двигателя. Машинист выбирает режимы так, чтобы обеспечить желаемые характеристики э. п с: на каждом элементе профиля пути.