Условия работы шестерен двигателя

Привод стартера: важный посредник между стартером и двигателем

Система запуска двигателя современных автомобилей и другой техники строится на основе электростартеров, в которых важное место занимает приводной механизм. Все о приводах стартера, их типах, конструкции и принципе работы, а также о правильном выборе, ремонте и замене привода — читайте в этой статье.

Что такое привод стартера?

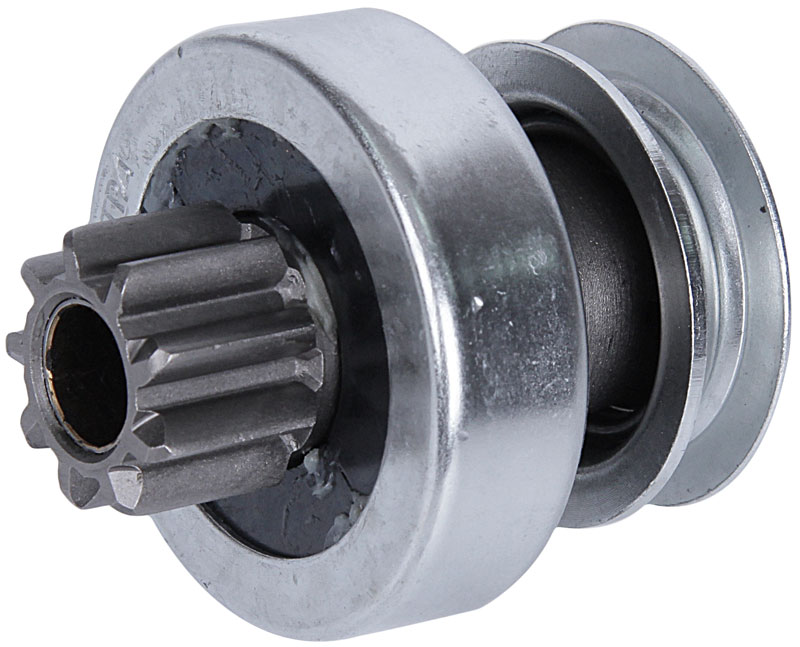

Привод стартера (приводной механизм стартера, бендикс) — механизм электростартера транспортных средств с ДВС; устройство для подключения, передачи крутящего момента и безопасного отключения электромотора стартера от венца маховика двигателя.

На данный агрегат возложено несколько функций:

- Подключение стартера к венцу маховика при пуске двигателя и отключение после успешного пуска;

- Передача крутящего момента от электромотора стартера на венец маховика;

- Предотвращение передачи крутящего момента в обратном направлении — от венца маховика на электромотор стартера — после запуска двигателя.

С помощью приводного механизма осуществляется управление стартером и обеспечивается его защита после запуска силового агрегата. От состояния привода зависит работа всего стартера и надежность системы пуска. Неисправный привод должен быть отремонтирован или заменен, а, чтобы сделать верный выбор нового механизма, необходимо разобраться в их типах и особенностях.

Типы, конструкция и принцип работы привода стартера

Бендиксы всех стартеров принципиально одинаковы, они содержат три элемента:

- Ведущая шестерня привода;

- Муфта свободного хода (обгонная муфта);

- Рычажный привод.

Ведущая шестерня — это шестерня малого диаметра (обычно имеет 9-11 зубьев), которая при включении стартера входит в зацепление с венцом маховика. Для облегчения зацепления с венцом наружные торцы зубьев шестерни имеют скосы — такая форма обеспечивает лучший вход шестерни между зубьями венца. Шестерня и венец образуют понижающую передачу, которая обеспечивает частоту вращения маховика 60-120 об/мин и создает необходимый для прокручивания коленвала крутящий момент.

Муфта свободного хода — механизм, обеспечивающий передачу крутящего момента от якоря электромотора стартера на шестерню, и предотвращающий обратную передачу момента при увеличении частоты вращения шестерни. Это защитный механизм, предотвращающий порчу стартера при пуске двигателя. Такая защита нужна по простой причине: после запуска двигателя частота вращения его коленвала возрастает на порядок, и если не отключать стартер, то скорость вращения якоря его электромотора возрастет в сотню раз (за счет передачи крутящего момента от венца маховика на шестерню привода), что приведет к его поломке. Наличие обгонной муфты устраняет эту опасность, разрывая поток крутящего момента при опасном увеличении скорости вращения маховика.

В стартерах используются обгонные муфты двух типов:

- Роликовые;

- Храповые.

О конструкции и принципе работы муфт различных видов рассказано ниже.

Рычажный привод — механизм, обеспечивающий подвод и отвод привода стартера к венцу маховика. Он состоит из кольцевой муфты или поводка (с двумя пазами или штифтами под вилку), закрепленного на тыльной стороне обгонной муфты, и рычага в форме вилки, которая рожками входит в зацепление с муфтой/поводком. Верхняя часть вилки соединена с тяговым реле стартера, а средняя имеет опору на корпусе стартера — так образуется рычаг, обеспечивающий подвод и отвод привода к венцу маховика при включении и отключении зажигания.

Привод стартера с роликовой муфтой свободного хода

Муфта состоит из следующих частей:

- Ведущая (наружная) обойма с выточками переменного сечения под ролики и хвостовиком под установку муфты/поводка рычага;

- Ведомая (внутренняя) обойма, объединенная с шестерней привода;

- Ролики, установленные в выточки ведущей обоймы;

- Пружины, прижимающие ролики к узкой части выточек;

- Фиксирующая шайба, предотвращающая выпадение роликов;

- Кожух, соединяющий ведущую и ведомую обойму в единую конструкцию;

- Демпфирующая пружина, установленная на хвостовике ведущей обоймы.

Муфта устанавливается на вал мотора стартера, удерживаясь на нем с помощью продольных или спиральных шлицев.

Работа данного механизма проста. При переводе ключа зажигания в положение включения стартера срабатывает тяговое реле, его якорь тянет вилку привода, и она подводит привод стартера к венцу маховика. Благодаря спиральной нарезке шлицев, привод несколько поворачивается вокруг своей оси, что обеспечивает лучший вход зубьев приводной шестерни между зубьями венца. Одновременно с этим запускается электромотор, крутящий момент от его вала передается на ведущую обойму муфты свободного хода. За счет ее вращения и усилия пружин ролики зажимаются в узких частях выточек, заклинивая обоймы — крутящий момент от ведущей обоймы через ролики подается на ведомую обойму и шестерню привода, а от нее на маховик.

После успешного запуска двигателя скорость вращения маховика возрастает, соответственно, увеличивается и скорость вращения шестерни привода вместе с ведомой обоймой. В определенный момент угловая скорость ведомой обоймы превысит угловую скорость ведущей, она за счет сил трения захватит ролики и вытолкнет их из узких частей выточек в широкие — произойдет расклинивание обойм и разрыв потока крутящего момента между ними. Благодаря этому крутящий момент от маховика будет передаваться только на ведомую обойму, а якорь электромотора будет вращаться со своей нормальной скоростью.

При выключении зажигания якорь тягового реле отведет привода от венца, механизм вновь готов к работе.

Привод стартера с храповой обгонной муфтой

Данный тип привода может работать под повышенными нагрузками, поэтому применяется в системе запуска двигателя грузовых ТС. Механизм состоит из следующих деталей:

- Пара из ведущей и ведомой полумуфт, сопряженных торцами, на которых выполнены храповые пилообразные зубцы. Благодаря форме зубцов полумуфты могут вращаться друг относительно друга в одном направлении, но не могут в обратном;

- Направляющая втулка, на которой посредством ленточной резьбы установлена ведущая полумуфта, и свободно расположена ведомая;

- Приводная шестерня, жестко соединенная с ведомой полумуфтой;

- Механизм блокировки полумуфт в расцепленном состоянии (состоит из конической втулки, пластиковых сухарей и их направляющих), расположенный внутри ведомой полумуфты;

- Корпус муфты, в задней части которого располагается втулка отводки, соединенная с вилкой привода.

Устройство монтируется на вал электромотора аналогично описанной выше роликовой муфте. Функционирует привод следующим образом. При включении зажигания тяговое реле посредством вилки подводит привод к венцу маховика, вводя в зацепление с ним приводную шестерню. При включении электромотора направляющая втулка муфты приходит во вращение, увлекая за собой и ведущую полумуфту. Так как обе полумуфты соединены зубчатыми торцами, то крутящий момент передается на ведомую полумуфту и шестерню привода, а от нее на венец маховика и коленвал.

После запуска мотора угловая скорость венца маховика резко увеличивается, а вместе с этим возрастает и скорость ведомой полумуфты. Она теперь вращается быстрее ведущей полумуфты и начинает проскакивать по храповым зубцам — поток крутящего момента между ними разрывается. Однако высокая скорость вращения ведомой полумуфты может привести к поломке храповых зубов, поэтому в муфте предусмотрен механизм блокировки — его сухари при подъеме ведомой полумуфты на высоту храповых зубов за счет центробежных сил поднимаются и удерживают полумуфту в отведенном состоянии.

После выключения зажигания привод стартера отводится в первоначальное положение, сухари механизма блокировки пружиной отводятся и деблокируют ведомую полумуфту — механизм вновь готов к работе.

Вопросы выбора, ремонта и замены привода стартера

В ходе эксплуатации транспортного средства привод стартера подвергается значительному износу, что приводит к ухудшению его функционирования или поломкам. При проскальзывании привода и шумах стартера при запуске двигателя, при потере стартером способности прокручивать маховик (стартер работает, но двигатель не запускается), а также при обнаружении трещин, поломок и чрезмерного износа деталей привода (особенно шестерни) весь приводной механизм необходимо отремонтировать или заменить.

Ремонт привода стартера в большинстве случаев неоправданно дорог и требует значительных затрат сил, поэтому сегодня проще купить и установить новый механизм. На замену необходимо брать привод того же типа и модели, что был установлен ранее. Однако вполне допустима установка привода с иными характеристиками приводной шестерни (с большим или меньшим числом зубов), что иногда может улучшить характеристики стартера.

Замену агрегата следует выполнять в соответствии с инструкцией по его ремонту. Эта работа требует демонтажа стартера и его частичной разборки (снятия передней крышки), она, в принципе, доступна даже автовладельцу с небольшим опытом, но лучше ремонт доверять специалистам. При верном выборе и замене приводного механизма стартер будет работать уверенно, обеспечивая надежный запуск силового агрегата.

Блок распределительных шестерен (механизм передач)

Блок распределительных шестерен (механизм передач)служит для передачи вращения от коленчатого вала к распределительному валу, валу привода, топливного насоса высокого давления, валу привода компрессора, привода насоса гидросистемы (рис.2.72).

Рис. 2.72. Блок распределительных шестерен

1, 3 и 18 – болты; 2 – замковая шайба; 4 и 17 – шайбы; 5 – манжета; 6 – корпус заднего подшипника; 7 –прокладка; 8 – сухарь; 9 – вал шестерни привода топливного насоса высокого давления; 10 и 20 – шпонки; 11 и 14– шарикоподшипники; 12–шестерня привода топливного насоса высокого давления; 13 и 25 – упорные шайбы; 15– распределительный вал; 16–кронштейн с осью ведущей шестерни; 19 – конический двухрядный роликоподшипник; 21 и 27 – промежуточные шестерни; 22 – упорное кольцо; 23 – стопорное кольцо; 24 – ведущая шестерня коленчатого вала; 26 – промежуточная шестерня привода распределительного вала.

Шестерни газораспределения — прямозубые. Газораспределительный механизм приводится в действие от ведущей шестерни 24 (рис. 2.72), установленной на хвостовике коленчатого вала, через блок промежуточных шестерен 21 и 27. Блок промежуточных шестерен вращается на сдвоенном коническом роликоподшипнике 19. Шестерня 26 привода распределительного вала установлена на хвостовик вала.

При сборке надо следить, чтобы метки на торцах шестерен, находящихся в зацеплении, были совмещены.

Привод топливного насоса высокого давления (ТНВД) осуществляется от шестерни 12, находящейся в зацеплении с шестерней 26 распределительного вала. Вращение к ТНВД передается через ведущую и ведомую полумуфты с упругими пластинами, компенсирующими возможную несоосность установки валов топливного насоса и шестерни его привода.

С шестерней 12 привода ТНВД находятся в зацеплении шестерня привода компрессора и шестерня привода насоса гидросистемы.

Работа двигателя

Рабочие циклы четырёхтактного дизеля и карбюраторного двигателя существенно различаются по способу смесеобразования и воспламенения рабочей смеси. Основное отличие состоит в том, что в цилиндр дизеля при такте впуска поступает не горючая смесь, а воздух, который из-за большой степени сжатия нагревается до высокой температуры, а затем в него впрыскивается мелкораспылённое топливо, которое под действием высокой температуры воздуха самовоспламеняется.

В четырёхтактном дизеле рабочие процессы происходят следующим образом.

Такт впуска совершается придвижении поршня от ВМТ к НМТ вследствие образующегося разряжения из воздухоочистителя в полость цилиндра через открытый впускной клапан поступает атмосферный воздух, подаваемый двумя турбокомпрессорами.

Такт сжатиясовершается при движении поршня от НМТ к ВМТ. Впускной и выпускной клапаны закрыты, вследствие этого перемещающийся вверх поршень сжимает имеющийся в цилиндре воздух. Для воспламенения топлива необходимо, чтобы температура сжатого воздуха была выше температуры самовоспламенения топлива.

Такт расширения, или рабочий ход. При подходе поршня к ВМТ в цилиндр через форсунку впрыскивается дизельное топливо, подаваемое топливным насосом. Впрыснутое топливо, перемешиваясь с нагретым воздухом, самовоспламеняется и начинается процесс сгорания, характеризующийся быстрым повышением температуры и давления. Под действием давления газов поршень перемещается от ВМТ к НМТ. Происходит рабочий ход.

Такт выпуска.Поршень перемещается от НМТ к ВМТ и через открытый выпускной клапан отработавшие газы выталкиваются из цилиндра. После окончания такта выпуска при дальнейшем вращении коленчатого вала рабочий цикл повторяется в той же последовательности.

Дата добавления: 2016-10-26 ; просмотров: 2999 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Проверка и регулировка зацепления шестерен зубчатых передач

Цилиндрические зубчатые передачи. Передача цилиндрическими шестернями осуществлена от верхнего коленчатого вала к кулачковым валам топливных насосов и к воздуходувке, от нижнего коленчатого вала к масляным и водяному насосам. Кроме того, в масляном насосе имеются две пары цилиндрических шестерен: с прямыми и шевронными зубьями.

Нормальная работа шестеренчатой передачи во многом зависит от зазора между зубьями шестерен. При выявлении неисправностей в работе зубчатой передачи необходимо в первую очередь проверить зазоры между зубьями шестерен. Эти зазоры проверяют при помощи индикатора, ножку которого упирают в рабочую поверхность одного из зубьев. Разность показаний индикатора при покачивании шестерен будет соответствовать действительной величине зазора между зубьями. После разборки привода, а также при замене отдельных шестерен или подшипников необходимо проверить и при необходимости отрегулировать зацепление шестерен (боковой зазор между зубьями, а также прилегание зубьев по отпечатку краски).

Регулировка зацепления шестерен привода масляного и водяного насосов. Прокладками 1 (рис. 166), которые укладывают под фланец корпуса 2, регулируют величины зазоров между зубьями шестерен 4 и 3 привода масляного насоса. Для дизелей, выпускаемых с 1961 г., у которых регулятор числа оборотов установлен на левой стороне, зацепление цилиндрических шестерен привода масляного насоса регулируют прокладками /1 (см. рис. .120). Для новых шестерен зазоры должны быть впре делах 0,24-0,4 мм, а для работавших не более 0,55 мм. Ступенчатость торцов зубьев парных шестерен допускается до 2 мм. Для удобства регулировки зазоров прокладки изготовляют толщиной 0,2; 0,3 и 0,75 мм.

При проверке прилегания зубьев отпечаток краски на каждом зубе должен быть не менее 50% длины и не менее 50% высоты зуба. Отрегулировав зацепление шестерен, просверливают два отверстия под штифты 14 в корпусе привода и в блоке и развертывают их совместно.

Регулировку зазоров между зубьями шестерен 4 и 5 привода водяного насоса и пределах 0,2-0,4 мм производят за счет перемещения корпуса (плиты), в котором монтируют насос, относительно блока дизеля. Прилегание зубьев по краске должно быть не менее 40% по высоте зуба и не менее 50% по его длине.

Аналогично регулируют зацепление шестерен привода масляного насоса центробежного фильтра. После регулировки зацепления шестерен привода водяного и масляного насосов ступенчатость шестерен не должна превышать 2 мм.

Регулировка зацепления шестерен привода кулачковых валов. При сборке нового дизеля зазоры между зубьями шестерен привода кулачковых валов регулируют перемещением кронштейнов 8 (см. рис. 25), на которых смонтированы паразитные шестерни. В условиях эксплуатации производится только проверка величин зазоров; новая регулировка зацепления шестерен может потребоваться после замены кронштейнов 8.

Зазоры между зубьями шестерен устанавливают в пределах 0,1-0,3 мм для любой пары новых шестерен и не более 0,55 мм для работающих шестерен. Колебания величин зазоров для одной пары шестерен не должны превышать 0,1 мм. Качество зацепления шестерен проверяется по прилеганию зубьев. Отпечаток краски должен быть не менее 50% по высоте зуба и не менее 60% по его длине с расположением отпечатка в средней части зуба. Ступенчатость всех шестерен привода не должна превышать 2 мм. Если необходимо уменьшить ступенчатость шестерен между кронштейнами 8 и блоком дизеля, устанавливают стальные прокладки.

Регулировка зацепления шестерен привода воздуходувки. При каждом монтаже воздуходувки па дизеле, замене приводных шестерен или самой воздуходувки необходимо отрегулировать зацепление ее приводных шестерен. При правильном зацеплении зазоры между зубьями шестерен находятся в пределах 0,1-0,25 мм для новых шестерен и не превышают 0,4 мм для работавших шестерен. Площадь прилегания зубьев по отпечатку краски составляет не менее 50% высоты и не менее 60% длины зуба. Ступенчатость шестерен не превышает 2 мм.

Зацепление регулируют путем перемещения воздуходувки на шпильках, которыми она прикрепляется к блоку. Такое переме щение производится только после плавного ввода в зацепление! шестерен 1 и 2 (рис. 167) и предварительной проверки зацепления. Разрешается производить рассверловку или распиловку отверстии в воздуходувке (для проходов шпилек), если имеющиеся отверстия не обеспечивают ее перемещения. Боковой зазор между зубьями шестерен проверяют следующим образом. Осторожно провертывают ведомую координационную шестерню 4 до упора зубьев шестерен 1 и 2 и в этом положении устанавливают шкалу индикатора на нуль. Затем провертывают шестерню 4 в противоположную сторону также до упора зубьев шестерен 1 и 2. По показанию индикатора определяют действительную величину зазора.

Регулировка зацепления координационных шестерен воздуходувки. Зацепление координационных шестерен воздуходувки необходимо контролировать при замене шестерен, роторов или подшипников. Координационные шестерни подбирают и прирабатывают друг к другу в процессе их изготовления. Поэтому замену этих шестерен необходимо производить только комплектно.

Зацепление координационных шестерен воздуходувки должно удовлетворять следующим требованиям.

1. Боковой зазор между зубьями новых шестерен должен быть в пределах 0,05-0,2 мм и до 0,35 мм для старых. Колебание зазоров для одной пары шестерен допускается до 0,1 мм.

2. Прилегание зубьев шестерен по краске должно быть не менее 60,% по длине зуба и не менее 50% по высоте зуба.

3. Несовпадение наружных торцов шестерен (по зубьям) допускается не более ± 1 мм.

Регулировка зацепления шестерен масляного насоса. При замене шестерен масляного насоса (синхронных или шевронных) необходимо контролировать зацепление их зубьев.

Суммарный зазор между зубьями шевронных шестерен, прижатых к одному торцу насоса, должен быть в пределах 0,10- 0,15 мм. Величину зазора обеспечивают подбором шестерен. При этом ведомую синхронную шестерню 5 (см. рис. 43) необходимо укрепить штифтом таким образом, чтобы боковой зазор с каждой стороны зуба шевронной шестерни был не менее 0,05 мм, а зазор в синхронных шестернях был выбран в сторону его уменьшения.

Боковой зазор между зубьями синхронных шестерен должен быть в пределах 0,03-0,15 мм для новых шестерен и не более 0,25 мм для работавших шестерен. Величину зазора обеспечивают подбором шестерен. Задеилсние зубьев синхронных шестерен проверяют также по отпечаткам краски, которые должны быть по высоте зуба не менее 65% и по длине зуба не менее 70%.

Зазоры между зубьями шестерен масляного насоса повышенной производительности не регулируются, а только контролируются. Качество зацепления шестерен обеспечивается изготовлением насоса и шестерен. Величина бокового зазора между зубьями не должна превышать 0,55 мм.

Конические зубчатые передачи. Шестерни с коническими зубьями установлены на вертикальной передаче, на приводах к регулятору числа оборотов и тахометру.

Качество зацепления между зубьями шестерен необходимо проверять при каждом подъемочном ремонте тепловоза, при появлении каких-либо неисправностей в работе передачи, при замене шестерен, подшипников или других деталей, а также после разборки зубчатой передачи. У каждой пары шестерен проверяют прилегание зубьев по краске и величину боковых зазоров между зубьями.

Боковые зазоры между зубьями проверяют при помощи индикатора, а качество прилегания по краске, так же как и у шестерен с цилиндрическими зубьями.

Регулировка зацепления шестерен вертикальной передачи. Перед проверкой необходимо убедиться в правильности подбора кольца 16 (см. рис. 119), которым определяется предварительная величина бокового зазора между зубьями шестерен. Для новых шестерен боковые зазоры между зубьями должны соответствовать зазору, установленному на заводе-изготовителе и нанесенному на торце одного из зубьев большой шестерни. Практически зазоры должны быть в пределах 0,3-0,55 мм (до 0,7 мм для работавших шестерен) при выбранном разбеге ко ленчатого вала в сторону увеличения зазора и не менее 0,2 мм (0,1 мм для работавших шестерен) при выбранном разбеге в сторону уменьшения зазора. При этом колебание зазоров для одной пары шестерен не должно превышать 0,25 мм.

Для проверки прилегания зубьев по краске зубья малой шестерни покрывают тонким слоем глазури (краски) и после этого проворачивают передачу на несколько оборотов сначала в одну, а потом в другую сторону. При этом разбег коленчатого вала должен быть выбран в сторону уменьшения разора.

Длина отпечатка краски на выпуклой стороне зуба большой шестерни должна быть не менее 50 мм, а на вогнутой стороне 35 мм. Отпечатки должны располагаться в зоне делительного, конуса, а по длине — несколько ближе к вершине зуба; допускается расположение отпечатка ближе к основанию при условии, что длина отпечатка будет не менее 70 мм на выпуклой стороне и не менее 50 мм на вогнутой стороне зуба. Отпечаток может быть в виде сплошного пятна или в виде двух отдельных пятен с разрывом до 6 мм по длине. Начало отпечатка должно отстоять от вершины зуба не более чем на 5 мм.

При неудовлетворительном отпечатке, а также при необходимости изменения величины зазора между зубьями производится регулировка зацепления шестерен их осевым перемещением за счет прокладок, укладываемых под фланцы больших шестерен и корпусов вертикальных валов. Прокладки, помещаемые под фланец большой шестерни, изготовляют в виде полуколец толщиной 0,1 и 0,25 мм, а прокладки под корпус вертикального вала — в виде пластин толщиной 0,1; 0,25 и 1 мм.

Регулировка зацепления шестерен привода ре г у л ят о р а числа оборотов. Зазоры между зубьями шестерен должны быть в пределах 0,1-0,2 мм для новых шестерен и не более 0,4 мм для работавших шестерен. При измерении величин зазоров необходимо выбрать возможные разбеги в каждой паре шестерен следующим образом: для одной из шестерен выбрать разбег в сторону, увеличения зазора и для другой- в сторону его уменьшения. При проверке зацепления шестерен на прилегание по краске отпечаток должен быть не менее 50% длины зуба. Необходимые величины зазора между зубьями и прилегание зубьев обеспечиваются подбором регулировочных прокладок. Ступенчатость торцов зубьев шестерен допускается до 2 мм.

Большая Энциклопедия Нефти и Газа

Распределительная шестерня

Распределительные шестерни смазываются маслом, поступающим самотеком по каналам для стока масла из головки цилиндров. [1]

Распределительные шестерни изготовляют ко-созубыми, что обеспечивает их бесшумную работу. [2]

Распределительные шестерни изготовляют косозубыми, что обеспечивает их бесшумную работу. На двигателе КамАЗ привод распределительного вала осуществляется пятью распределительными шестернями, расположенными в задней части блока цилиндров. [3]

Распределительные шестерни ( рис. 148) приводят в действие газораспределительный механизм и магнето. Ведущей является шестерня коленчатого вала. Шестерни расположены в верхнем картере и закрыты крышкой. [4]

Распределительные шестерни ( рис. 17) стальные, косозубые, за исключением шестерен / привода масляного насоса и ведущей ее шестерни 3, которые имеют прямые зубья. Шестерни размешаются в картере шестерен. Они предназначены для передачи вращения от коленчатого вала на распределительный вал, валы топливного, гидравлического и масляного насосов. Вращение от коленчатого вала на распределительный вал и вал топливного насоса передается через промежуточную шестерню 6, которая свободно вращается на оси, запрессованной в блок-картер. В центральное отверстие промежуточной шестерни запрессована бронзовая втулка. От осевого перемещения промежуточная шестерня удерживается шайбой, прикрепленной болтами к торцу оси. Вследствие того, что у четырехтактных двигателей распределительный вал и вал топливного насоса должны вращаться в два раза медленнее, чем коленчатый вал, их шестерни имеют в два раза большее число зубьев, чем шестерня коленчатого вала. [6]

Распределительные шестерни при сборке следует вводить в зацепление по меткам. Метка О на зубе шестерни коленчатого вала должна совпадать с риской между зубьями шестерни распределительного вала ( фиг. [7]

Распределительные шестерни при сборке следует вводить в зацепление по меткам. Метку О на зубе шестерни коленчатого вала необходимо совмещать с меткой О, имеющейся между зубьями шестерни распределительного вала ( фиг. [8]

Распределительные шестерни должны быть при сборке установлены так, чтобы метки, имеющиеся на них, совпадали ( фиг. [9]

Распределительные шестерни служат для привода распределительного вала, топливного насоса, насоса системы смазки и гидросистемы трактора. Шестерня распределительного вала соединяется с ведущей шестерней коленчатого вала или непосредственно, или через промежуточную шестерню у некоторых моделей двигателей. [11]

Распределительные шестерни стальные размещены в картере шестерен. Вращение от шестерни 12 ( рис. 8) коленчатого вала передается промежуточной шестерне 2, свободно вращаюдойся на опорной оси 8, крепящейся к блоку цилиндров. С промежуточной шестерней находится в зацепледии шестерня 5 распределительного вала и шестерня / привода топливного насоса, вращающаяся на цилиндрической поверхности установочного фланца топливного насоса. [12]

Распределительные шестерни закрывают крышкой, которая крепится к переднему торцу блока. [14]