Шкаф управления асинхронным двигателем схема

Шкаф управления электродвигателем

Компания предлагает комплексные услуги по разработке, изготовлению и монтажу шкафов управления электродвигателями. На сегодняшний день нашими клиентами стали десятки компаний из разных отраслей промышленности, сельского хозяйства. Электродвигатели являются универсальным оборудованием, поэтому спрос на них очень высок.

Чтобы сделать работу оборудования автономной, не зависящей от обслуживающего персонала, применяется шкаф управления электродвигателями. Это сложное устройство, которое осуществляет непрерывный контроль параметров работы двигателя и, при необходимости, изменяет рабочие режимы.

Внедрение шкафов управления на производстве позволяет снизить расход эектроэнергии, упростить работу с оборудованием. Помимо этого, шкафы защищают оборудование от перегрузок, продлевают ресурс их работы благодаря рациональному использованию мощностей.

В состав шкафа управления входят один или несколько программируемых контроллеров, защитное оборудование, средства коммутации, преобразователи частоты для плавного запуска двигателя, вспомогательные элементы, которые зависят от конфигурации шкафа. Все перечисленные элементы устанавливаются в прочном металлическом корпусе.

Применение шкафов управления

Шкаф управления электродвигателем может использоваться в любой сфере, где установлено электротехническое оборудование. Вот несколько примеров внедрения этих шкафов:

- Системы вентиляции, кондиционирования

- Системы пожаротушения (шкаф управляет двигателями насосов, запорной арматуры)

- Системы горячего, холодного водоснабжения (шкафы обеспечивают бесперебойную работу различных насосов: скважинных, циркуляционных, подпиточных, насосов для поддержания давления и других)

- Системы канализации и дренажа

- Для накопления воды в резервуарах, где двигатель включается и выключается при получении сигнала от поплавочного датчика и т.д.

Выбор шкафа управления зависит от многих характеристик системы, в которой он будет установлен. Также надо принимать во внимание условия окружающей среды. Таким образом, при проектировании шкафа нужно учитывать:

- Напряжение питания подключаемых электродвигателей, их мощность

- Номинальный ток электродвигателей

- Количество питающих вводов

- Вариант подключения насосов (постоянный или переменный)

- Защитные характеристики корпуса шкафа

- Характеристики автоматов защиты

- Необходимость установки дополнительных элементов: частотных преобразователей, электросчетчиков и т.д.

Работу шкафа управления двигателем можно рассмотреть на примере системы водоснабжения, так как она встречается практически во всех жилых и промышленных зданиях. Прежде всего, для обеспечения потребителей в системе должно поддерживаться постоянное давление. Это давление обеспечивается насосами или насосной станцией, двигатели которых, в свою очередь, подключены к шкафу управления.

Если давление в системе слишком большое, контроллер через частотный преобразователь уменьшает обороты двигателя, и давление снижается до нужного уровня. Наоборот, при пониженном давлении шкаф управления увеличивает обороты двигателя, чтобы насосы работали мощнее.

Преимущества шкафов управления

По сравнению с ручным управлением электродвигателями, внедрение шкафов позволяет получить следующие преимущества:

- Плавный запуск и выключение электродвигателей, что значительно снижает износ деталей

- Увеличение функциональности системы

- Снижение затрат на электроэнергию, другие ресурсы, а также на техническое обслуживание, ремонт установок

- Продление срока службы оборудования за счет того, что шкаф управления не позволяет выходить ему на предельные режимы работы

- Возможность управления системой в трех режимах: автоматическом, дистанционном и ручном. Последний вариант используется при авариях, а также для проверки работоспособности системы после ремонта или обслуживания

- Повышенная надежность работы оборудования за счет применения качественных контроллеров, других элементов от ведущих мировых производителей

Для чего нужно частотное регулирование?

Одним из главных достоинств шкафов управления электродвигателями является наличие в них частотных преобразователей, устройств плавного запуска. Во время прямого пуска электродвигателей ток превышает номинальный примерно в 5-6 раз, что является основной причиной перегрева обмоток двигателя и преждевременного старения изоляции.

Это, в свою очередь, ведет к снижению ресурса оборудования и более раннему ремонту и техническому обслуживанию. Устройства плавного запуска снижают потребление электроэнергии, хотя пусковой ток и в этом случае будет превышать номинальный. Тем не менее, нагрузка на оборудование и сеть будет меньше, что, в конечном итоге, продлит срок службы двигателя.

Что касается частотных преобразователей, то они нужны для управления скоростью вращения электродвигателя. Очень удобен тот факт, что скорость можно изменять не ступенчато, а плавно, то есть добиваться оптимальных значений вращения.

Благодаря этому экономится электроэнергия и снижается нагрузка на электрические сети. Управляются частотные преобразователи контроллерами, которые работают либо по заложенному алгоритму, либо на основе анализов данных от датчиков в системе.

Еще больше повысить эффективность работы двигателя можно за счет так называемого каскадного включения. В сочетании с частотными преобразователями, эта технология позволяет использовать мощности наиболее выгодно. Каскадное включение применяется в системах водоснабжения, где используется несколько насосов.

Чтобы поддерживать минимальный напор воды в трубах, можно включить только один насос, в то время как остальные будут «отдыхать». Но если потребуется увеличить давление, контроллер приводит в действие остальные насосы, равномерно распределяя нагрузку между ними. Применение нескольких насосов малой мощности более выгодно, чем использование только одного мощного насоса.

Релейное регулирование

Если очень точное поддержание оборотов не требуется, шкаф управления электродвигателем может строиться по принципу релейного регулирования. Включение и выключение оборудования производится, минуя частотные преобразователи.

Все, что для этого нужно – это установить в систему реле давления. Их принцип действия очень прост: при падении давления ниже определенного уровня реле запускает насосы, а при его превышении – отключает. Таким образом, сам насос или насосная станция имеют только два режима: либо находятся в выключенном состоянии, либо работают на полную мощность.

Минусом такого шкафа управления электродвигателем является повышенная нагрузка на оборудование. В частности, в системах водоснабжения элементы системы будут регулярно испытывать гидроудар. Впрочем, для электродвигателей малой мощности подобные перегрузки не являются критичными, поэтому релейное регулирование нашло свое применение во многих отраслях промышленности, а также в быту.

Однако при увеличении мощности броски давления будут ощущаться все сильнее, поэтому для больших, ответственных систем необходимы более сложные шкафы управления электродвигателями.

Handy Automation — Санкт-Петербург, 2021 год. Все права защищены.

Щиты управления двигателями

Поскольку любой электродвигатель или группа электродвигателей выполняют узкоспециализированную технологическую задачу, разработаны преобразователи частоты ориентированных на решение конкретных технологических задач.

Для управления электродвигателями насоса.

Выключает насос и переводит его в режим аварии:

— при отсутствии протока воды;

— в режиме сухого хода;

— при заклинивании насоса.

Примерный состав шкафа управления насосом (ШУН):

— Щит типа ЩМП.

— Преобразователь частоты.

— Входной (сетевой) дроссель.

— Выходной (моторный) дроссель.

— Вытяжной вентилятор.

— Блок питания.

— Защитные автоматы.

— Устройства индикации и управления.

— Выбор нескольких уставок давления.

Каскадное включение при пуске и торможении нескольких двигателей.

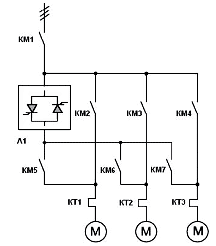

Каскадное включение нескольких двигателей наиболее часто применяется в насосных станциях. При этом при включении по схеме, все двигатели выбираются одной мощности.

КМ1 Основной контактор

КМ2 — КМ4 Рабочий контактор

КМ5 — КМ7 Стартовый контактор

КТ1 — КТ3 Тепловые реле

А1 Устройство плавного пуска

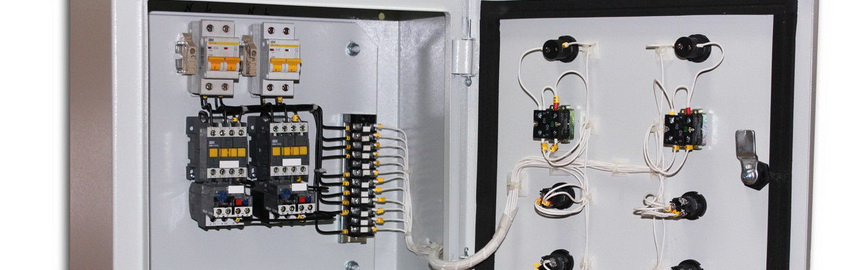

Блок схема каскадирования, при котором одно устройство плавного пуска управляет поочередно запуском трех двигателей погружных насосов. Фото варианта исполнения щита ЩУПН.

Шкафы управления

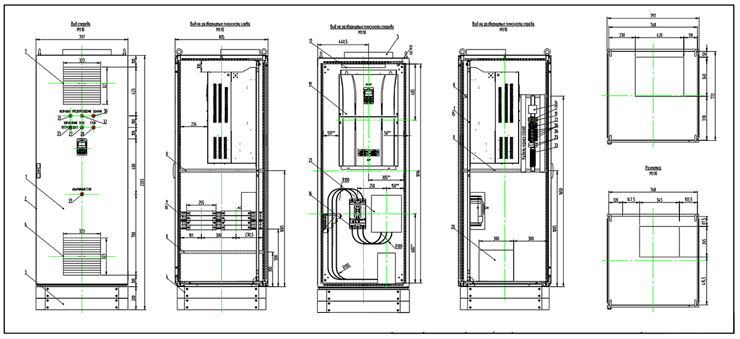

На отгрузку подготовлены шкафы управления двигателями мощностью 160 кВт (ток 325А). В составе щита управления преобразователь частоты фирмы LSis марка SV1320iS7-4 SOD, выходной дроссель переменного тока OCL-0330, входной фильтр переменного тока NFI-300, автоматический выключатель. Для поддержания температурного режима использованы фильтр-вентилятор, выходной фильтр и регулятор температуры фирмы Rittal.

Для подключения ввода питания и нагрузки применяется шинный мост, материал шин электротехническая медь.

На передней панели расположены индикаторы состояния преобразователя, кнопки управления и переключатель режима работы. Для настройки необходимых параметров преобразователя частоты под кнопками располагается панель управления.

В нормальном рабочем состоянии горит лампочки «ИСПРАВЕН», в случае превышения температуры загорается лампа «ПРЕДУПРЕЖДЕНИЕ».

Переключателем «УПРАВЛЕНИЕ» выбирается режим работы:

1 — местное управление;

0 — промежуточное положение;

2 — дистанционное управление.

Сборочный чертеж шкафа управления с частотным преобразователем. Мощность 160 кВт, производитель частотного преобразователя LS марки «SV-iS7».

Шкаф управления частотным преобразователем компрессора

Частотные преобразователи предназначены для управления двумя компрессорами. Щит состоит из 6 шкафов, общий размер составляет 2200 х 4000 х 800, исполнение IP54. Мощность электродвигателей 280 кВт.

Фото монтажа щита управления электродвигателем.

Для изготовления щита управления двигателем выбран преобразователь частоты 18.5 кВт серии ACS310 производства фирмы ABB, каскадного типа, позволяет управлять электродвигателями с нагрузками с переменным моментом. Имеет в своем составе встроенный интерфейс RS-485, поддерживает протокол Modbus. Шкаф навесного исполнения, размер 1200х750х300 IP54, ввод и вывод снизу.

Частотно-регулируемый привод Altivar 71 для 3-х фазных асинхронных электродвигателей мощностью от 0.75 до 630 кВт, от щита запитываются двигатели насосов котлового контура, сетевого контура, повысительный насос, насос рециркуляции испарителя.

В составе щита управления контакторы, автоматические выключатели, реле времени, программируемые контроллеры МС12.3 (часть со встроенным субмодулем Weblinker EM), модуль расширения дискретных сигналов МЕ20.3, частотные регуляторы, автоматы защиты двигателя, устройство плавного пуска и другое.

Векторное управление

Правильно выбранный способ управления электроприводами переменного тока значительно снижает потребление электроэнергии, повышает к.п.д. и дает ощутимый технический и экономический эффект.

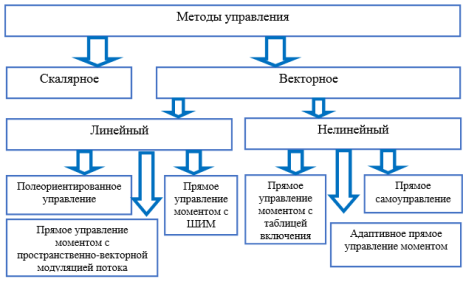

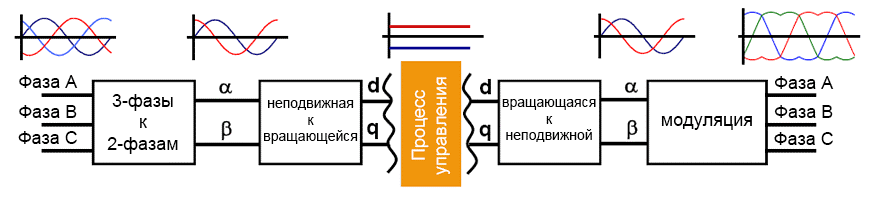

Синхронные и асинхронные машины управляются по 2 основным законам: скалярным и векторным. Суть последнего способа – контроль амплитуды и частоты питающего напряжения как при скалярном управлении, а также фазы. То есть, регулируется не только скалярная величина контролируемых характеристик, но и их векторная составляющая.

Векторный способ позволяет изменять скорость вала и момент одновременно, значительно увеличивает точность регулирования во всем диапазоне, уменьшает потери на намагничивание и нагрев, обеспечивает плавное вращения ротора без рывков на небольших скоростях. Метод также позволяет подстраивать момент на валу при переменной нагрузке без изменения частоты вращения.

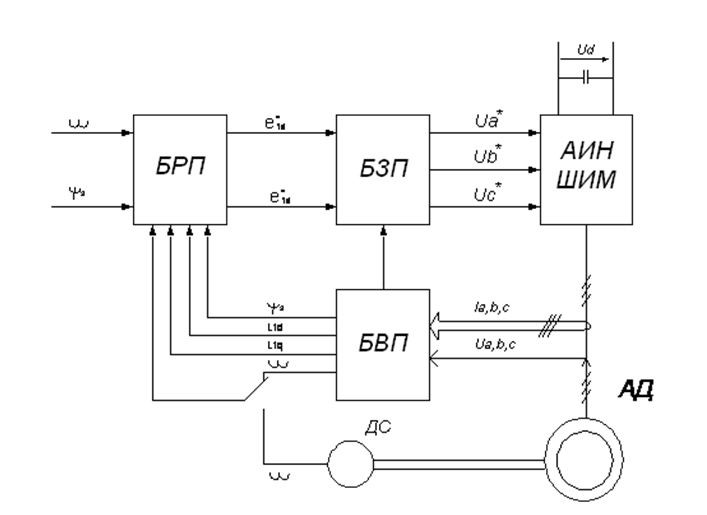

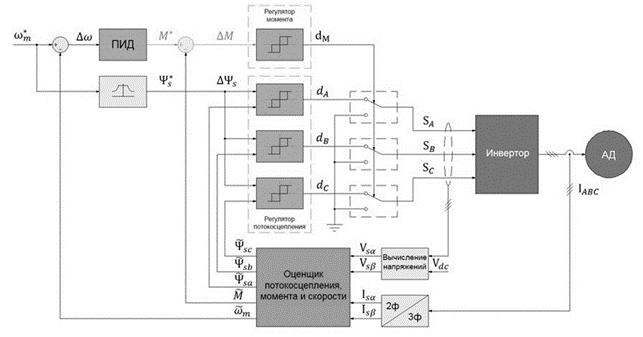

На схеме представлена типовая схема векторного управления электроприводом, где:

- АД – электрический двигатель.

- БРП – блок регуляторов суммирования входных сигналов и сигналов обратной связи.

- БВП – блок вычисления и преобразования импульсов обратной связи.

- БЗП – задающий блок.

- ДС – датчик скорости вала электродвигателя.

- АИН ШИМ – блок амплитудно-импульсной или широтно-импульсной модуляции частоты питающего напряжения.

Принцип ее работы основан на контроле сцепления магнитных потоков ротора и статора. На блок регуляторов БРП и поступают заданные сигналы момента и потокосцепления и импульсы с контура обратной связи. Далее в задающем блоке БЗП они преобразуются в импульсы, регулирующие работу ШИМ или АИМ. На обмотки электродвигателя поступает напряжение заданной частоты и величины. Датчик скорости ДС считает количество оборотов вала ротора в единицу времени и подает сигнал на блок регуляторов БРП. В нем осуществляется суммирование фазовых составляющих заданных сигналов и импульсов обратной связи. В результате на задающий блок БЗП поступает интегрированный сигнал с учетом фактической скорости и момента на валу электродвигателя.

Классификация методов векторного управления

Со времен появления первых управляемых электроприводов переменного тока было предложено много способов регулирования скорости ротора и момента на валу. Наиболее массовое применение нашли методы линейного и нелинейного регулирования.

Первый способ применяют в схемах с широтно-имульсной модуляцией. При этом вектор напряжения обмоток статора определяется как усредненное значение за период дискретизации. При линейном регулировании используется пространственно векторная модуляция, регулятор (ПИ) работает с усредненными величинами за период дискретизации сигналов, в то время как нелинейный метод подразумевает обработку мгновенных величин сигналов.

К линейному способу регулирования относятся:

- Полеориентированное управление или ПОУ (англ. FOC ).

- Прямое управление моментом с пространственно-векторной модуляцией напряжения или ПУМ-ПВМ (англ. DTC-SVM ).

- Прямое управление моментом с пространственно векторной модуляцией потока или ПУМ-ПВМП (англ. DTC-FVM).

Обработка средних значений позволяет снизать частоту выборки в линейных схемах до 2-5 кГц. При применении нелинейного метода эта величина составляет до 40 кГц. К таким способам относят:

- Прямое управление моментом с таблицей включения или ПУМ.

- Прямое самоуправление ПСУ.

- Адаптивное прямое управление моментом.

Нелинейное управление позволяет упростить схему, не требует установки датчика положения. Такой способ также отличает отсутствие необходимости выполнять преобразование Парка, отдельную модуляцию напряжения, вводить в топологию контуры тока. Приводы с нелинейным управлением обладают отличными динамическими характеристиками.

К недостаткам метода относят наличие широкоспекторных шумов, значительных пульсаций момента и тока, обусловленных переменной частотой переключения ключей, высокие требования к точности определения вектора магнитного потокосцепления статора и момента.

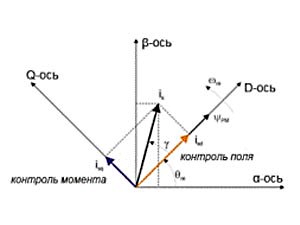

Полеориентированное управление (ПОУ, FOC )

Полеориентированное управление – метод раздельного контроля магнитного поля и момента. Такой способ применяют в схемах привода с асинхронными двигателями с короткозамкнутым ротором (АДКР) и синхронными электрическими машинами на постоянных магнатах (СДПМ). Метод аналогичен управлению электродвигателями постоянного тока с независимым возбуждением и механической коммутацией.

Главная особенность таких машин – разделенные обмотки возбуждения и якоря. Потокосцепление регулируется током возбуждения статора, изменение момента осуществляется регулировкой тока вращающейся части.

Бесщеточные электрические машины с короткозамкнутым ротором и постоянными магнитами имеют 3-фазные обмотки неподвижной части, потокосцепление и момент зависят от величины и фазы тока статора. Токи возбуждения и ротора объединены. Таким образом, их величины и фазы нельзя изменять независимо друг от друга.

Ток в таких двигателях можно разложить на 2 составляющие: продольную Isd и поперечную Isq. От амплитуды и фазы Isd зависит поле, от значений Isq зависит момент на валу.

В такой системе управление двигателем переменного тока аналогично управлению электрической машиной с независимым возбуждением. Регулирование может быть осуществлено инвертором с широтно-импульсным модулятором, пропорционально-интегральным регулятором и пространственно-векторной модуляцией напряжения.

При этом мгновенные значения тока неподвижной части преобразовываются при помощи преобразования Парка для адаптации к системе координат вращения ротора с учетом сигналов датчика положения вращающейся части. Поле изменяется путем регулирования продольной компоненты Isd, момент – регулировкой поперечной составляющей Isq.

Для определения векторов опорных напряжений в схеме применяется вычислительный блок, осуществляющий обратное преобразование Парка.

Для получения данных о положении вала используется датчик, интегрированный в двигатель. Также возможно полеориентированное управление по косвенным данным. В этом случае положение ротора вычисляется на основании сигналов со счетчика оборотов или измерений других параметров.

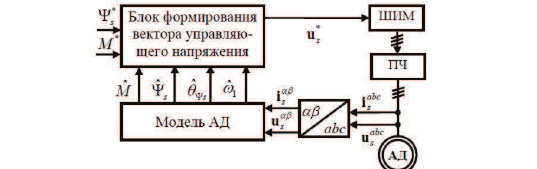

Прямое управление моментом с пространственно-векторной модуляцией напряжения

Общая схема прямого управления с ПВМН (пространственно-векторной модуляцией напряжения) представлены на рисунке.

Схемы реализованы по подчиненному принципу, то есть внешний контур регулирует момент, внутренний – потокосцепление статора. Вектор управляющего напряжения uz формируется через векторы потокосцепления ψ и момента М, то есть, он состоит из опорных составляющих напряжения статора.

С выхода регулятора момента подается команда на изменения угла положения ротора, частоты его вращения. В таких схемах момент и потокосцепление регулируются в замкнутых контурах напрямую, что предполагает точное определение пространственных величин потока и момента. Схема с пространственно-векторной модуляцией напряжения работает на постоянной частоте переключений. Это позволяет осуществлять пуск двигателя на низкой скорости, снижает пульсации потока и момента. К недостаткам относятся некоторое ухудшение динамических характеристик.

Нелинейные регуляторы момента

Вторая группа методов векторного управления – нелинейные. В отличие от полеориентированного управления, где используется регулирование по аналогии с коллекторными электрическими машинами постоянного тока с независимым возбуждением, нелинейный способ предлагает непрерывное управление по аналогии с полупроводниковыми устройствами и инверторами.

Прямое управление моментом

Схема прямого управления моментом с таблицей включений была разработана в 1984 году. Суть метода – задание вектора напряжения для одновременного регулирования момента и сцепления магнитных потоков.

Реализация такого способа управления значительно проще схем, ориентированных по полю. При этом отпадает необходимость определять положение вала и преобразовывать неподвижную систем координат во вращающуюся и обратно.

Один из вариантов схем прямого управления моментом с таблицей ограничения включений представлен на рисунке.

Управление осуществляется по двум каналам: частоты вращения, потокосцепления.

На входе есть задатчик интенсивности (ЗИ), который обеспечивает ограничение ускорения при изменении скорости. Это необходимо для снижения тока на инверторе напряжения (АИН). При ускорении ограничитель ЗИ уменьшает значение тока инвертора АИН. При снижении частоты вращения – рассеивание избыточной мощности или ее возврат в сеть. Как и в системе с пространственной модуляцией для уменьшения перерегулирования на выходе ЗИ нужен апериодический фильтр (Ф). Пропорционально-интегральный регулятор скорости (РС) дает команду на задание момента, который ограничивается нелинейным звеном насыщения.

Определение потокосцеплений статора и ротора осуществляется в блоке НП (адаптивный наблюдатель). В него поступают сигналы о текущих значениях токов и напряжении статора, которые преобразуются в проекции.

Идентификатор напряжения (ИН) служит для определения фазы напряжения статора по состоянию ключей инвертора и его выходному напряжению. На основании полученных пространственные значений вычисляются координаты векторов, а также величины момента и скорости вращения.

Сигналы задания момента и потокосцепления сравниваются с фактическими текущими значениями. Регуляторы РМ и РП с непрерывными характеристиками определяют величину ошибки и формируют сигнал, поступающий на селективный блок вектора напряжения (СВН), с которого управляются ключи инвертора.

Схема прямого управления моментом с таблицей отключений обеспечивает динамическое изменение момента на малых скоростях, включая нулевую угловую частоту, допустимое отклонение скорости не более 10% без датчика и около 0,01% с датчиком, скорость отработки задания момента не более 2 мс.

Прямое самоуправление моментом

Метод самоуправления отличают хорошие динамические характеристики во всех значениях вектора магнитного поля, относительно невысокая частота переключения ключей инвертора, несинусоидальная форма потокосцепления и тока обмотки неподвижной части двигателя, шестиугольная траектория движения вектора потокосцепления.

Регулятор потокосцепления выдает сигналы dA, dB и dC на основании заданного значения потокосцепления статора ψs и текущих фазовых компонентов ψsA, ψsB и ψsC. Сигналы с регулятора соответствуют напряжениям, подаваемым на инвертор.

Сигнал с регулятора момента dM определяет нулевое состояние напряжения, регулятор потокосцепления – длительность активных состояний.

| Метод управления | Диапазон управления скоростью | Время нарастания момента | Пусковой момент | Стоимость | Погрешность регулирования скорости | Описание |

| Скалярный | 1:10 | Не регулируется | Невысокий | Небольшая | От 5 до 10% | Прост в исполнении, имеет узкий интервал регулирования скорости, значительное время отклика |

| Векторное полеорентированное | Более 1: 400 | 1-2 мс | Высокий | Высокая | Позволяет плавно регулировать момент и частоту вращения вала. Необходимо определение положения ротора | |

| Векторное с пространственно-векторной модуляцией напряжения; | Более 1: 400 | 1-2 мс | Высокий | Высокая | Сочетает достоинства полеориентированного и прямого управления | |

| Прямое с таблицей выключения | Более 1: 400 | Менее 1 мс | Высокий | Высокая | Обладает отличными динамическими параметрами. Недостаток: значительные пульсации момента и тока | |

| Прямое самоуправление | Более 1: 400 | 1-2 мс | Высокий | Высокая | Снижает потери при управлении приводом значительной мощности |

Заключение

Каждый метод управления электроприводом переменного тока имеет свои достоинства и недостатки. Способ выбирают, исходя из технических требований к оборудованию, а также экономических критериев.

Схемы управления асинхронным двигателем в формате dwg

В конце данной статьи, вы сможете скачать данные схемы выполненные в программе AutoCad в формате dwg.

Нереверсивная схема управления асинхронного двигателя.

Рисунок 1 — Простейшая схема асинхронного двигателя

Для подачи напряжения на управляющую и силовую цепь используется автоматический выключатель QF. Пуск асинхронного двигателя осуществляется кнопкой SB1 «Пуск”, которая замыкает свои контакты в цепи катушки магнитного пускателя КМ. Который срабатывая замыкает основные контакты силовой цепи статора. Вследствие чего электродвигатель М подсоединяется к питанию. В то же время в управляющей сети происходит замыкание блокирующего контакта КМ который шунтирует кнопку SB1.

Чтобы отключить асинхронный двигатель с кз ротором, необходимо нажать клавишу SB2 «Стоп». При этом питающая сеть контактора КМ размыкается и подача напряжения на статор прекращается. После этого нужно выключают автомат QF. Схема управления АД с кз предусматривает несколько защит:

- от КЗ — посредством автоматического выключателя QF и плавкими предохранителями FU;

- от перегрузок — посредством теплореле КК (при перегреве данные устройства отсоединяют контактор КМ, прекращая работу движка);

- нулевая защита — посредством магнитного пускателя КМ (при низком напряжении или его полном отсутствии контактор КМ оказывается незапитанным, размыкается и электродвигатель выключается).

Для подключения электродвигателя после срабатывания защитного механизма требуется снова надавить клавишу SB1.

Как можно управлять скоростью вращения двигателя?

Очевидно, что двигатель в обычном режиме работы от сети (электрического шкафа) имеет стандартную скорость/частоту вращения. Это ограничивает прямое его использование, вынуждая применять различные редукторные механизмы для понижения частоты до требуемой. Но даже тогда нет возможности динамично менять обороты, а вместе с ними, мощность, подачу, поскольку все равно остаются фиксированными частоты на выходе из двигателя и редуктора. Для расширения существующих рамок используют разные способы управления (частотные, импульсные, фазные и т. д), которые можно разделить на две большие группы:

- Скалярное. Как правило, используется на приводных двигателях компрессорных, вентиляторных, насосных и прочих механизмов, где требуется контроль скорости вращения или любого другого параметра, связанного с датчиками,

- Векторное. Это усовершенствованная концепция, которая предполагает раздельный, независимый контроль, изменение момента и магнитного потока. Токосцепление ротора поддерживается на постоянном уровне, что позволяет сохранить максимальный показатель момента.

Управление асинхронным двигателем

Отличие скалярного от векторного управления как раз заключается в возможности осуществления контроля возбуждения (потока). Фактически, он представляется как двигатель постоянного тока, имеющий независимые друг от друга обмотки. Такой подход позволяет создать подобную математическую модель системы работы контроллера.

Реостатный пуск асинхронного двигателя с кз ротором.

Если невозможно запустить АД с кз ротором в стандартном режиме, используют запуск при сниженном напряжении. С этой целью в цепь статора добавляют сопротивление, реостат или используют автотрансформатор. Автоматический выключатель QF срабатывает и на управляющую и силовую цепь поступает напряжение. После нажатия кнопки SB1 пускатель КМ1 приходит в действие, подавая электроток в цепь статора с включенным сопротивлением. В то же время питание поступает и на реле времени КТ.

Рисунок 2 — Схема асинхронного двигателя с симметричными сопротивлениями (реостатный пуск)

Через определенный временной интервал, задаваемый реле КТ, происходит замыкание контакта КТ. В итоге пускатель КМ2 шунтирует (закорачивает) сопротивление статора. Процедура запуска электродвигателя завершается. Для его выключения необходимо нажать клавишу SB2 и выключить автомат QF.

Кнопочный пост

Данное оборудование предназначается для коммутации, то есть соединения цепей, в которых протекает переменный ток с максимальным напряжением в 660 В и частотой 50 или 60 Гц. Можно эксплуатировать такие устройства и в сетях с постоянным током, но тогда максимальное рабочее напряжение ограничивается 440 В. Возможно применение даже в качестве пульта управления.

Обычный кнопочный пост имеет следующие особенности своей конструкции:

- Каждая из его кнопок лишена фиксации.

- Имеется кнопка «Пуск», которая чаще всего имеет не только зеленый цвет, но и контакты нормально-разведенного типа. Некоторые модели даже обладают подсветкой, которая включается после нажатия. Предназначение — введение в работу какого-либо механизма.

- «Стоп» — это кнопка, обладающая красным цветом (чаще всего). Располагается она на замкнутых контактах, а ее основное предназначение — это отключение какого-либо прибора от источника питания с целью остановки его работы.

- Отличие между некоторыми приборами состоит в материале, который используется для изготовления каркаса. Он может быть сделан из металла или пластмассы. В данном случае корпус играет важную роль, так как имеет определенную степень защиты, зависящую от материала.

Реверсивный пуск асинхронного двигателя

Рисунок 3. Схема реверсивный пуск асинхронного двигателя с кз ротором.

Данная схема дает возможность производить запуск электродвигателя и изменять направленность его вращения. Для запуска необходимо включить автомат QF и нажать SB1 «Пуск», в результате чего ток поступает на магнитный пускатель КМ1, который запитывает статор. АД реверсируется последовательным нажатием кнопок «Стоп» SB3 (КМ1 выключается и двигатель останавливается) и «Реверс» SB2 (срабатывает КМ2 и асинхронный двигатель запускается в реверсивном направлении).

В данной схеме нажатием кнопки реверса меняется чередование фаз питающего напряжения на статоре двигателя, что будет вызывать смену направленности его вращения (реверсом). При помощи нормально замкнутых контактов КМ1 и КМ2 выполнена защита от ошибочного включения сразу двух магнитных пускателей КМ1 и КМ2. Также действуют защиты, аналогичные описанным ранее. Отключить электродвигатель можно кнопкой SB3 и автоматом QF.

Печатная плата и прошивка МК

Печатная плата (рис.3) выполнена из одностороннего стеклотекстолита, для того чтобы можно было воспользоваться утюго-лазерной технологией изготовления. Светодиод HL1, матрицы HG1, HG2, кнопки SA1-SA4 установлены со стороны дорожек.

Рис. 3. Печатная плата.

HEX-формат программы приведен в таблице. В момент записи в нулевую ячейку ОЗУ необходимо поместить шестнадцатеричное число от 1 до 63, начальная частота инвертора.

Коды для прошивки в текстовом формате: Скачать

Программа выполнена таким образом, что двигатель стартует с плавным набором скорости от 0 до установленной частоты примерно за 2 с (эта константа находится в ячейках 0207 и 0158 таблицы). Если нужно увеличить скорость нарастания в два раза, то вместо кодов 3005 необходимо записать 300A.

С.М. Абрамов, г. Оренбург, Россия. Электрик-2004-08.

- Козаченко В. Основные тенденции развития встроенных систем управления двигателями и требования к микроконтроллерам//СЫр№ш -1999. – №1.

- Обухов Д, Стенин С., Струнин Д, Фрадкин А. – Модуль управления электроприводом на микроконтроллере PIC16C62 и драйвере IR2131//ChipNews. – 1999. -№6.

Основные преимущества

Среди основных преимуществ таких приборов выделяются следующие:

- комплектация данного прибора не всегда может быть стандартной, она может корректироваться по пожеланиям заказчика;

- корпус обычно изготавливается из негорючей тугоплавкой пластмассы или же из металла;

- имеется хорошая герметизация, которая достигается за счет наличия резиновой прокладки между крышкой и контактами внутри;

- уплотнитель для данного кнопочного поста находится под хорошей защитой от воздействия каких-либо агрессивных факторов со стороны окружающей среды;

- сбоку имеется дополнительное отверстие, чтобы было удобно вводить нужный кабель;

- все крепления, имеющиеся у поста, изготавливаются из высокопрочной нержавеющей стали.

Прямой пуск

Прямой пуск возможен для электродвигателей малой мощности. Значение пускового тока, превышающее номинальное в 7 раз, не является для них проблемой.

«Ахиллесова пята» прямого пуска — одновременное подключение нескольких двигателей к электрической подстанции малой мощности. При добавлении к сети еще одного двигателя просадка напряжения может быть критической и повлечь за собой остановку работающего оборудования.

Во избежание описанной ситуации время перегрузки сети должно быть максимально снижено. Как этого достичь? По возможности запускать электродвигатель с минимальной нагрузкой. Если оборудование предполагает длительные просадки при прямом пуске, они должны учитываться еще на стадии проектирования промышленных электросетей.

Технические параметры

Асинхронная машина обладает следующими техническими характеристиками:

- габариты и мощность. Они должны равняться приведенным в техрегламенте;

- степень защиты. При эксплуатации в разных условиях требуется различный уровень защиты. Машина может работать на улице или в помещениях, в зависимости от этого требуется определенный уровень защиты;

- хорошая степень изоляции. Нужно, чтобы мотор был устойчив нагреванию;

- вид. Существуют различные типы асинхронных машин, предназначенные для эксплуатации в экстремальных погодных условиях, при очень низких или высоких температурах (в холодной местности на севере или на жаркой территории на юге). Необходимо, чтобы устройство двигателя соответствовало окружающим условиям;

- абсолютное соответствие режимам работы (на практике и в теории);

- система охлаждения, работающая согласно конкретному режиму;

- громкость работы при холостом включении не должна превышать второй класс.

Где применяется

Большая часть всех электродвигателей, выпускающихся в производственных масштабах, являются асинхронными.

Крановый асинхронный электродвигатель

Список сфер, где применяются асинхронные моторы:

- медицинское оборудование;

- техника для записи звука;

- устройства автоматики;

- бытовые приборы.

Обратите внимание! АД применяется там, где нужны высокие мощности, но вместе с тем нет необходимости в плавном регулировании скорости вращения в больших диапазонах.

Такие электромоторы чаще всего используют в тяжелом оборудовании, к примеру, в подъемных кранах, станках, лифтах и прочих подъемниках. Проще говоря, асинхронную машину нужно подключать в тех условиях, где работа производится под нагрузкой.

Что такое АД с фазным ротором

Асинхронную машину изобрели в 1888 г., когда практически одновременно Н. Тесла запатентовал схему электромотора, а Г. Феррарис написал теоретическую статью о принципах функционирования АД. Год спустя похожая установка была изобретена и русским ученым О. Доливо-Добровольским, в которой использовалась трехфазная обмотка.

Эти изобретения стали революционными в мировой промышленности, и по сей день многофазные АД применяются в большинстве сфер жизни: от бытовых задач до массивных производств. Революция произошла благодаря конструкции мотора, обеспечивающей большую эффективность работы. Отныне все действия на производствах осуществлялись быстрее и с меньшими затратами.

АД с фазным ротором

К сведению! Именно прототип Доливо-Добровольского дал начало всем существующим сегодня АД.

Трехфазный АД Доливо-Добровольского