Двигатель 1kz датчик температуры

Датчик температуры топлива тнвд

Система впрыска топлива с электронно-управляемым ТНВД

Адаптивная система впрыска топлива с электронно-управляемым ТНВД применяется в наиболее современных дизельных двигателях для оперативноой смены режима работы в зависимости от ситуации и стиля езды водителя.

Система электронного контроля впрыска применяется как на дизельных, так и на бензиновых двигателях. При установке на бензиновый двигатель система впрыска с электронно-управляемым ТНВД служит для экономии и более эффективного расходования топлива. В случае же с дизельным двигателем, помимо вышеперечисленных факторов, система позволяет добиться от мотора хорошей отдачи мощности на более высоких, чем это бывает у дизельных агрегатов, оборотах.

История создания систем впрыска с электронным ТНВД

Система электронного прогаммируемого контроля впрыска EPIC для дизельных двигтелей была разработа компанией Lucas в конце семидесятых годов. На данный момент EPIC и ее разновидности считается наиболее совершенной, так как позволяет добиться максимально эффективного сгорания дизельного топлива. EPIC и ее модификации устанавливается на дизельные двигатели Citroen, Mercedes-Benz, Peugeot, Ford, Toyota и ряд других.

Как правило, в случае применения электронно-управляемой системы впрыска на бензиновом двигателе, к аббревиатуре, служащей обозначением модификации двигателя, добавляется буква «Е». Та же самая литера в названии дизельного двигателя означает применение ТНВД с электронным управлением. К примеру, автомобилях Toyota могут быть оснащены двигателями 1HD-FTE, 2С-ТЕ, ЗС-ТЕ или 1KZ-TE.

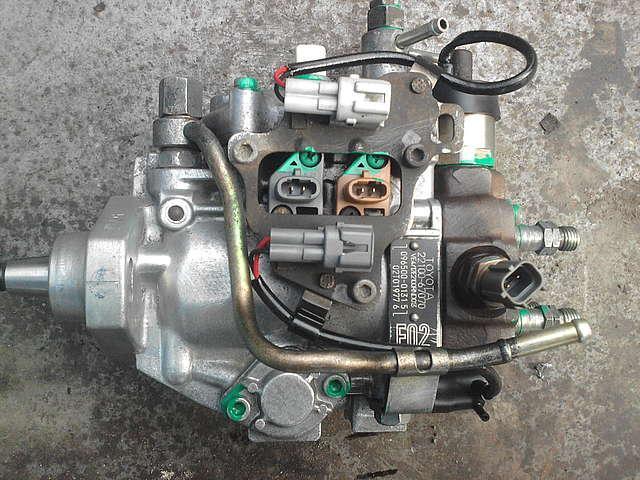

Что такое ТНВД с электронным управлением

Ряд современных двигателей, как дизельных, так и бензиновых, оборудован распределенным впрыском топлива с электронным управлением. Система непосредственного впрыска бензиновых двигателей и всех без исключения дизельных двигателей построена на принципе предварительного аккумулирования определенного запаса топлива под высоким давлением. В дальнейшем это топливо топлива несколькими порциями впрыскивается, в большинстве случаев, непосредственно в цилиндр, на протяжении такта сжатия и рабочего хода.

Для создания давления в системах впрыска используется топливный насос высокого давления или ТНВД. В наиболее современных системах ТНВД, как и все другие компоненты системы впрыска, работает под управлением электроники для того, чтобы все параметры можно было контролировать с высокой точностью. Это позволяет добиться более высоких показателей мощности и рациональности расхода топлива по сравнению с двигателями, оснащенными системами на основе обычного ТНВД.

Электронно-управляемые насосы могут применяться как на дизелях с вихревой камерой, где происходит предварительное смешивание топлива с воздухом, то есть создание смеси, так и на двигателях с впрыском непосредственно в цилиндры. Различия в конструкции двигателей не играют особой роли — разница лишь в давлении топлива в рампе, созданием и поддержанием которого и занимается ТНВД. Если в вихрекамерных двигателях впрыск осуществляется под давлением 350 кгс/см2, то в двигателях с непосредственным впрыском давление доходит до 1000 кгс/см2.

Электронно-управляемые ТНВД разных поколений

Поколения насосов делятся по принципу примененного в них привода плунжера. Первое поколение (насосы типа Bosch VE) оснащены торцевым кулачковым приводом, а насосы второго поколения (роторные насосы Bosch VR, Lucas DPC, Lucas DPS) — внутренним кулачковым приводом. Чем же была обоснована необходимость в смене поколений? Дело в том, что максимальное давление в системе на основе насоса типа VЕ составляет всего 150 кгс/см2, и дальнейшее повышение ограничено конструкцией привода. Поэтому с появлением более совершенного внутреннего привода появились ТНВД второго поколения Lucas DPC и тому подобные.

Благодаря применению нового типа привода ТНВД с радиальным движением плунжеров способны создавать более высокого давления — до 1000 кгс/см2.

Регулировка параметров впрыска в системах с электронно-управляемым ТНВД

Если раньше механические ТНВД служили лишь для создания необходимого давления, то современные электронно-управляемые ТНВД вместе с исполнительными устройствами – так называемыми дозирующими муфтами, отвечают как за количество топлива, впрыскиваемого за один цикл, так и за изменение режима работы двигателя в разных дорожных условиях.

Современные электронные ТНВД называются насосами распределительного типа.

Электронный блок управления, отвечающий за работу ТНВД, получает сигналы от различных датчиков: температуры ОЖ и топлива, частоты вращения коленвала, датчика положения иглы форсунок, датчика скорости, положения педали акселератора и других. Все эти сигналы сопоставляются с заложенными в программе блока настройками, и на ТНВД подается сигнал, обеспечивающий подачу нужного количества топлива к форсункам и оптимальный УОВ (угол опережения впрыска) с учетом текущей нагрузки на двигатель.

Регулирование подачи топлива производится дозирующей муфтой. Муфта представляет собой игольчатый регулирующий клапан. Подъемом и опусканием иглы, а следовательно, мощностью потока проходящего через муфту топлива, ведает шаговый электромотор или электромагнит с поворотным сердечником. В зависимости от сигнала от блока управления он может открывать или закрывать клапан с высокой точностью. Сервомотор обладает высокой скоростью реагирования, что обеспечивает быстрое переключение режимов подачи топлива в зависимости от нагрузки на двигатель.

Угол опережения впрыска (параметр, схожий с углом опережения зажигания в бензиновых двигателях) регулируется аналогичным образом, при помощи электромагнитного клапана. Для разной нагрузки и скорости вращения коленвала оптимальным будет свое значение угла опережения. К примеру при работе на холостых в районе 800 об/мин угол должен быть 3°, при 1000 об/мин — 4° и так далее. По этой причине в электронных системах впрыска организовано динамичное изменение угла опережения впрыска в зависимости от нагрузки. Угол опережения впрыска необходимо уменьшать при снижении нагрузки на двигатель и увеличивать при возрастании.

Одна из форсунок снабжена датчиком подъема иглы. Сигнал от него передается в блок управления двигателем. Пиковый импульс от датчика служит ориентиром для управления углом опережения. Его значение сравнивается с данными так называемой «карты» (таблицы значений), содержащей данные по разным режимам работы двигателя, в зависимости от которых происходит выбор значения угла.

Топливный насос и форсунки Common Rail серии KD Toyota

2.2. ТНВД. Топливный насос Common Rail серии KD несколько отличается от ТНВД двигателя 1CD-FTV.

1 — трубка возврата топлива, 2 — к топливной рампе, 3 — от топливного фильтра, 4 — датчик температуры топлива, 5 — клапан SCV (э/м перепускной клапан).

1 — плунжер, 2 — нагнетательный клапан, 3 — кулачок, 4 — подкачивающий насос.

Здесь насос также двух-плунжерный, но уже однокамерный, а привод осуществляется более традиционным способом — при помощи центрального вращающегося кулачка.

1 — клапан SCV, 2 — плунжер, 3 — кулачок, 4 — к рампе. На такте всасывания топливо поступает в напорную камеру через клапан SCV и открывающийся впускной обратный клапан, на такте нагнетания плунжер создает давление в напорной камере, впускной обратный клапан закрывается, выпускной — открывается, и топливо поступает в рампу. Второй плунжер работает аналогичным образом, но в противофазе с первым.

Объем поступающего к плунжеру топлива регулируется при помощи SCV, благодаря чему блоку управления удается поддерживать требуемое давление в топливной рампе.

2.2. Форсунки. Форсунки двигателей KD аналогичны по конструкции и принципу действия форсункам 1CD-FTV. Стоит заметить, что даже такая процедура, как их замена, на двигателях Common Rail усложнилась значительно — каждая форсунка имеет свою точно выверенную подачу, указанную в маркировке как корректирующий код, поэтому после их установки требуется обязательно перепрограммировать ЭБУ двигателя.

1 — электромагнитный клапан, 2 — управляющая камера, 3 — плунжер, 4 — игла.

2.3. Система управления. Серия KD внесла разнообразие и в диагностические коды тойотовских двигателей:

49 (P0087) — Слишком низкое давление топлива в рампе

78 (P0088) — Слишком высокое давление топлива в рампе

78 (P0093) — Утечка в топливной магистрали высокого давления

49 (P0190,2,3) — Датчик давления в рампе

97 (P0200) — Цепь форсунок

78 (P0627) — Цепь управления топливным насосом

78 (P1229) — Топливная система

89 (P1601) — Корректирующий код форсунок (ПЗУ)

Расположение компонентов. 1 — форсунка, 2 — расходомер воздуха, 3 — свеча накаливания, 4 — привод управления геометрией турбины, 5 — датчик давления, 6 — датчик положения педали акселератора, 7 — датчик давления на впуске, 8 — клапан EGR, 9 — шаговый двигатель, 10 — ЭБУ двигателя, 11 — блок управления геометрией турбины, 12 — клапан SCV, 13 — регулятор давления, 14 — усилитель форсунок, 15 — датчик температуры охлаждающей жидкости, 16 — датчик температуры воздуха на впуске, 17 — датчик положения распределительного вала. 18 — датчик температуры топлива, 19 — датчик давления в рампе, 20 — датчик положения коленчатого вала.

Схема системы управления двигателем. 1 — датчик положения педали акселератора, 2 — ЭБУ двигателя, 3 — датчик температуры топлива, 4 — управляющий клапан, 5 — ТНВД, 6 — топливная рампа, 7 — датчик давления в рампе, 8 — регулятор давления, 9 — блок управления форсунками (усилитель форсунок), 10 — реле блока управления форсунками, 11 — демпфер, 12 — датчик полностью открытого положения дроссельной заслонки, 13 — промежуточный охладитель наддувочного воздуха, 14 — привод дроссельной заслонки, 15 — датчик давления, 16 — датчик температуры воздуха на впуске, 17 — датчик атмосферной температуры, 18 — расходомер воздуха, 19 — воздушный фильтр, 20 — резонатор, 21 — датчик положения лопаток турбины, 22 — привод управления геометрией турбины, 23 — NO-катализатор, 24 — клапан управления разрежением, 25 — электропневмоклапан системы EGR, 26 — форсунка, 27 — клапан системы EGR, 28 — датчик положения клапана EGR, 29 — охладитель EGR, 30 — блок управления геометрией турбины, 31 — датчик положения распределительного вала, 32 — датчик положения коленчатого вала.

1.На насосе расположены пять электрических «устройств» (см. вакуумную схему 2L-TEnew).

2.»1″-исполнительный механизм — электромагнитный перепускной клапан. амплитуда управляющих импульсов равна напряжению бортовой эл. цепи ( Solenoid Spill Valve ).

Судя по расположению, узел управления количеством подаваемого топлива.

3.»2″ — датчик положения и вращения. Регулярная структура импульсов, небольшая амплитуда, зависящая от частоты вращения двигателя, характерная sin-ная форма. Большой «пробел» — привязка к конкретному цилиндру (1-му?).

4.»3″ и «4»- электронные узлы (закреплены на корпусе насоса)называемые компенсирующий резистор ТНВД №2, корректирующий резистор ТНВД №1.

5.»5″-устройство, управляющее давлением, изменяющим угол впрыска топлива (аналог таймера механических насосов, Timing Control Valve ), при нажатии на газ, т.е. при изменении положения дроссельной заслонки, длительность управляющего импульса увеличивается.

Регулирование угла опережения впрыска выполняется следующим образом: электромагнитный клапан по сигналам блока управления изменяет давление топлива в рабочей камере автомата опережения впрыска путем колебаний с высокой частотой запорного элемента электромагнитного клапана, определяемой электронным блоком управления. Тем самым изменяется угловое положение кольца с роликами относительно вала насоса, т.е. происходит изменение угла начала подачи топлива.

Оптимальное по расходу топлива при допустимых концентрациях токсичных компонентов в ОГ значение угла опережения впрыска рассчитывается на основании сигналов от различных датчиков, таких как частоты вращения коленчатого вала двигателя, положения педали акселератора, давления воздуха во впускном коллекторе (давления наддува).

6.При снятии разъема с «2» двигатель заглох, появился код неисправности «13». Согласно Diagnostic Codes от Wes Tech- RPM signal.

7.При снятии разъема с «1» заглох, но перед этим двигатель успел немного увеличить обороты ХХ.

8.При снятии «4» уменьшились обороты ХХ. Появился код «32» (Air Flow Meter Signal).

*1.На аналог. Mark II вместо 4.5 мс чуть меньше 2 мс.

2.При вращении датчика положения дроссельной заслонки навстречу движению заслонки — повышается ХХ и увеличивается начальное время до 6-8 мс.

Тестовый режим проверки

Примечание: система самодиагностики дает возможность более детальной проверки системы управления при замыкании клемм » TE 2″ и » E 1″ диагностического разъема . Данный режим тестовой проверки для специалистов и часть кодов неисправностей, приведенных в таблице появляются только в этом режиме проверки. Подробнее о считывании кодов неисправности Toyota см. на этой страничке

Идентификация кодов неисправностей (4Runner, Hilux, Hilux Surf)

Код / Место неисправности

12 Датчик положения коленвала (ВМТ)

13 Датчик частоты вращения

14 Управляющий клапан опережения впрыска

22 Сигнал датчика температуры охлаждающей жидкости

24 Датчик температуры воздуха во впускном коллекторе

32 Корректирующие резисторы ТНВД

35 Датчик абсолютного давления во впускном коллекторе

Датчики температуры

Температурные датчики одни из самых важных атрибутов измерительной системы управления. Датчики температуры необходимы для контроля множества жизненно важных и критичных процессов.

Области применения датчиков температуры

контролируемая среда: сточные воды

Применяются датчики температуры практически везде. Любая сфера или производство, где температура объекта влияет на качество работы и итоговой продукции, требует пристального температурного контроля. Например:

- Нефтегазовая, топливная индустрия, энергетика

- Химия, строительство, образование

- Металлургическая промышленность (литейное, прокатное производство, производство металлических изделий, металлообработка)

- Транспортная индустрия, автомобили, спецтехника

- Пищевая промышленность, фармацевтика

- Машиностроение

- Сельское хозяйство (зерно, комбикорма)

Назначение датчиков температуры

Датчиков температуры существует множество типов, каждый из которых характеризуется своими особенностями и предназначением. Но главной задачей остается:

- Измерение температур требуемых объектов с необходимыми точностью, быстродействием и передача информационного либо управляющего сигнала далее в систему

- Реализация обратных связей в АСУТП, предупреждение выхода из строя оборудования

- Отдельные приборы могут служить источниками энергии (основанные на термопарах)

Виды датчиков температуры

Температурные датчики представлены широким разнообразием приборов, каждый из которых адаптирован к той или иной сфере деятельности. Ниже дано краткое описание, а более полно с ними можно ознакомиться на соответствующих страницах.

Важный момент: датчики делятся на первичные преобразователи и реализованные на их основе сложные электронные устройства с адаптацией к тому или иному эксплуатационному профилю. Вторые имеют стандартизированные выходные сигналы и легко встраиваются в промышленные АСУ.

Термосопротивления. Первичный преобразователь. Основаны на изменении электрического сопротивления материалов под воздействием температуры.

Термопары. Первичный преобразователь. Использует эффект возникновения термо-ЭДС в зависимости от разности температур «холодного» и «горячего» спаев.

Преобразователи температуры и влажности (датчики температуры воздуха). Электронные приборы с аналоговыми/цифровыми выходами (+ дисплей), сочетающие в себе функции датчика влажности и температуры. Лучшее применение находят в системах вентиляции и кондиционирования, в помещениях разных типов.

Многоточечные преобразователи температуры. Предназначены для температурного контроля по всему объему в больших резервуарах. Лучшее применение находят в пищевой промышленности и с/х, где используются в силосах с зерном и подобным продуктом.

Бесконтактные датчики температуры. Используются с удаленными/труднодоступными объектами в широком диапазоне t °C, в опасных для человека условиях. К ним также относятся:

- Датчики горячего металла. Разновидность бесконтактных датчиков для соответствующих отраслей производства.

- Дистанционные датчики температуры.

- Инфракрасные датчики температуры.

Датчики температуры с аналоговым выходом. Обширный класс приборов, объединяемых способом передачи информации. Включает в себя, например, гигиеничные датчики TER8 и общепромышленные датчики серий Кл и DIN.

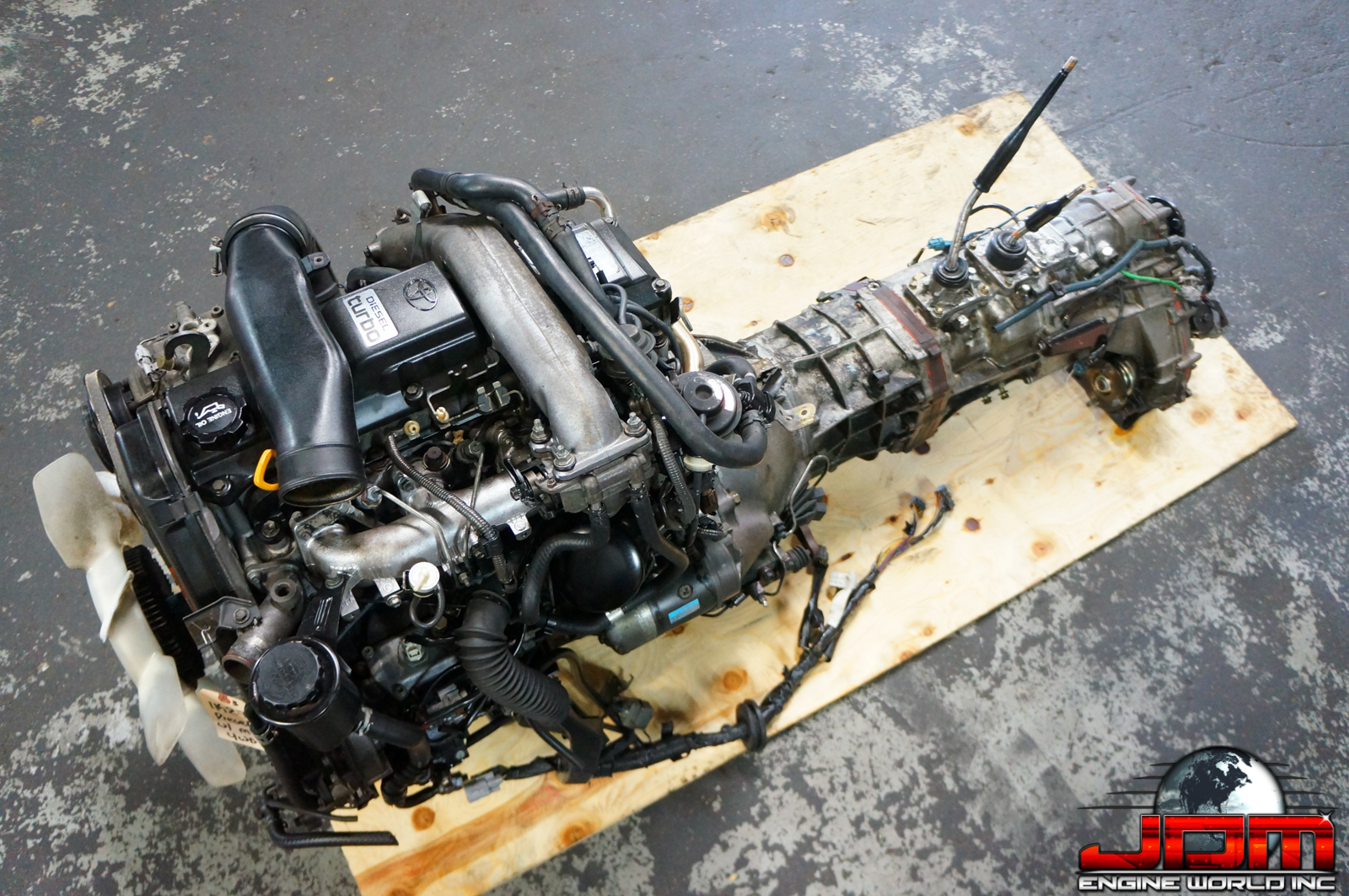

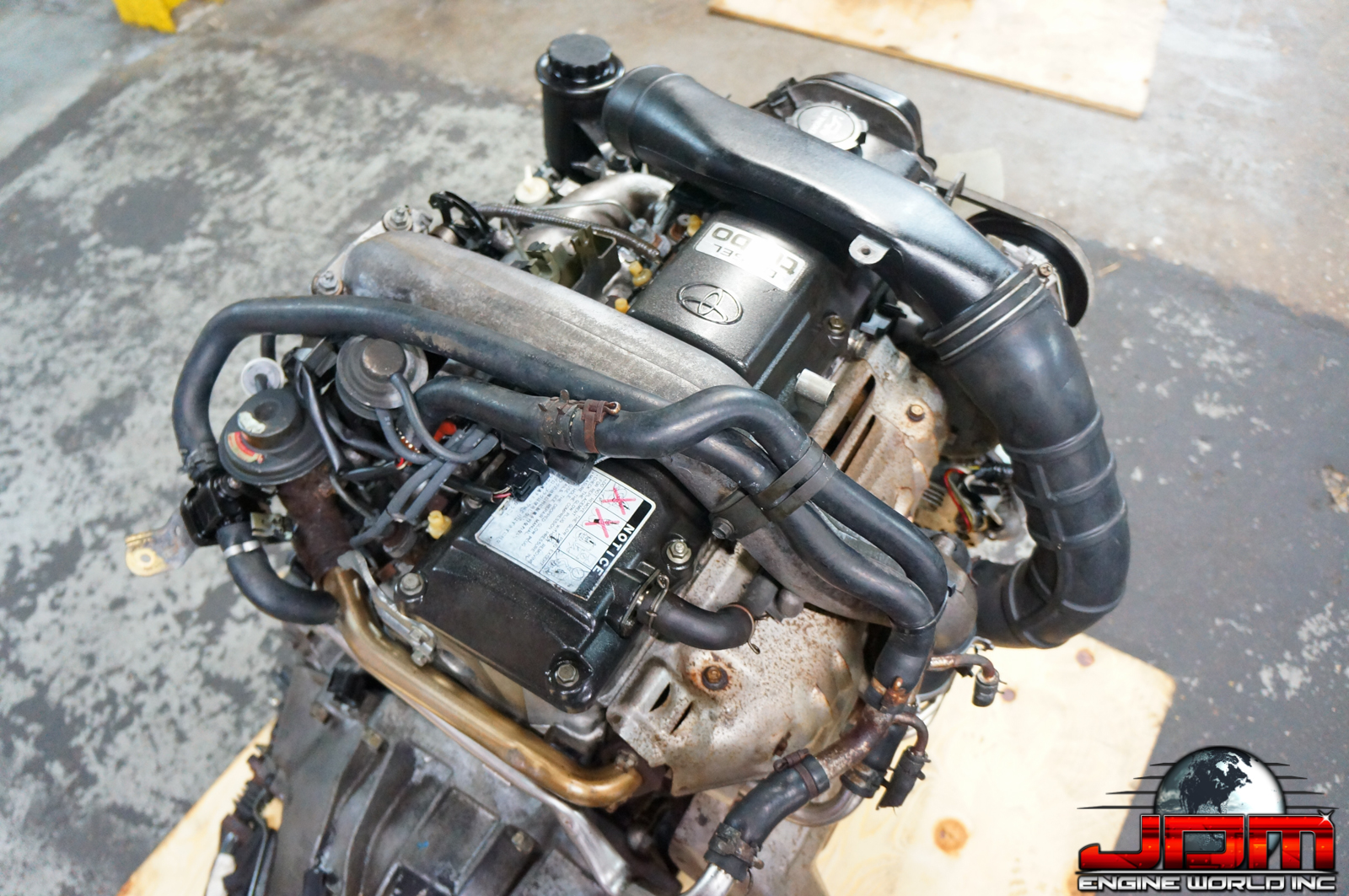

Характеристики двигателя 1KZ-TE

Двигатель не зря называют «сердцем» автомобиля, ведь мотор определяет скоростные качества машины, расход топлива, динамику разгона и стоимость обслуживания. За всю историю автомобилестроения появлялись удачные и неудачные модели моторов от различных производителей.

Отдельного внимания заслуживает двигатель 1KZ-TE, который впервые появился на свет в Японии. Особенность мотора в том, что он практически не знает поломок даже при интенсивной эксплуатации.

Самое главное вовремя его обслужить и заменить расходные элементы. Конечно плохое обслуживание и использование низкокачественного масла способно привести в негодность любой мотор.

История появления двигателя 1KZ-TE

В 1993 году был создан и запущен в серийное производство мотор 1KZ-TE. До настоящего времени считается самой удачной версией дизельного двигателя. Разработка компании Toyota за короткое время смогла вытеснить с рынка дизельные моторы версии 2L-TE.

Разработка японских инженеров отличается высокой надёжностью и долговечностью даже в сложных условиях работы. Параллельно с новой версией мотора выпускалась его ранняя версия. Речь идёт о 1KZ-T, который отличался механическим приводом ТНВД.

Создание 1KZ-TE с объёмом в три литра начал новую эру дизельных моторов японской корпорации Тойота. Алюминиевый корпус дал возможность существенно снизить вес силовой установки. Технология давала возможность выполнить создание блока цилиндров на высоком качественном уровне.

Через 7 лет семейство моторов компании пополнилась моделью 1KD-FTV.

Характеристики силовой установки 1KZ-TE

1KZ-TE представляет собой 4-х цилиндровый силовой агрегат с единственным распредвалом и водяным охлаждением.

Характеристики 1KZ-TE следующие:

1.Максимальный крутящий момент в зависимости от лет выпуска мотора колеблется от 289 до 343 Нм при 2000 оборотов в минуту.

2.Мощность двигателя в зависимости от года выпуска колеблется от 130 до 140 лошадиных сил.

4.Уровень сжатия составляет 21.

5.Рядное размещение цилиндров.

7.Применяется механизм газораспределения SOHC.

9.Средний расход дизельного топлива в смешанном цикле движения составляет чуть больше шести литров на 100 километров пути.

ТНДВ мотора 1KZ-TE

Турбированный агрегат 1KZ-TE использует в своей конструкции ТНВД. Работа насоса контролируется системой электронного управления на основании сигналов, которые передают разнообразные датчики.

Главная задача датчика—это отслеживание в режиме реального времени состояние двигателя и окружающей его среды. Учитывается масса параметров: температура, давление, влажность, качество топлива.

Блок электронного управления мотора обеспечивает оптимальное расположение дроссельной заслонки, отслеживает величину впускной температуры, температуру охлаждающей жидкости и прочие параметры, оказывающие влияние на работу мотора.

Насос для подачи топлива высокого давления мотора 1KZ-TE включает в себя электромагнитные клапаны. Первый отвечает за регулирование подачи дизеля согласно командам управляющей системы, а второй клапан отвечает за смену момента поступления дизельного топлива.

Преимущества и недостатки мотора 1KZ-TE

Функционирование силового агрегата 1KZ-TE регулируется специально настроенной автоматикой, которая завязана непосредственно с управляющим блоком. Система обеспечивает: прогрев мотора, работу холостого хода, контроль работы мотора с включённым кондиционером, специальную систему сжигания газов.

Преимущества мотора 1KZ-TE:

1.Практичность и надёжность.

2.Долговечность при своевременном обслуживании.

4.Невысокий расход топлива.

Даже лучшие мотора мира не могут избежать недостатков. Агрегат 1KZ-TE не является исключением, ведь в любой бочке мёда находится своя ложка дегтя.

Недостатки мотора 1KZ-TE:

1.Сложный привод ГРМ.

2.ТНВД под электронным контролем.

4.Высокая стоимость запасных частей.

Специалисты рекомендуют использовать предыдущие версии мотора, где применяется механический ТНВД. Длительное использование низкокачественного топлива в двигателе возможны некоторые проблемы с исполнительными механизмами. Возможны сбои в работе топливного насоса.

При эксплуатации мотора необходимо помнить, что он категорически не приемлет перегрева. Многие трещины на его поверхности можно увидеть только лишь в работающем состоянии. Важно своевременно менять ремень ГРМ, ведь его обрыв неизбежно приведёт к столкновению поршней и клапанов.

Двигатель 1kz датчик температуры

«Центральный впрыск» двигатель 1 S-i (CFI) Toyota

Перед чтением данного материала просмотрите с описанием инжекторной системы подачи топлива, стенда компьютерной диагностики, Лямбда-зонда и Vf 1-методикой проверки состояния O2S ( Лямбда-зонда ) по реакции ECU на его выходное напряжение.

Выражаю глубокую признательность Vlad Vdovychenko,Hardware Engineer Adtronics Ltd., разработавшего программное обеспечение стенда компьютерной диагностик инжекторной системы.

Предложенный к рассмотрению материал не считать поводом для обязательного снятия форсунки для проверки герметичности её установки. Процесс этот достаточно трудоёмкий и существует значимая вероятность повреждения уплотняющей резинки при установке. «. Здоровье одно — болезней тысячи. «. Поэтому «хирургическое» вмешательство допустимо только тогда, когда его нельзя не делать или имеются веские основания для этого. Данный материал является иллюстрацией необходимости осознанного и комплексного подхода к диагностике состояния организма больного и назначенному курсу лечения (ремонта).

Рассматриваемый в этой статье инжекторная система (Рис.1) не является чем-то необычным (например, SR 20 DI Nissan построен на тех же принципах, но есть некоторые отличия. Топливо во впускной коллектор подается через диффузор, что иногда приводит к путанице в терминологии. Некоторые норовят использовать определение «Электронный карбюратор», что справедливо для карбюраторных систем, подачей дополнительного топлива в которых, управляет ECU на основании выходного напряжения Лямбда-зонда. Например, карбюратор двигателя Nissan GA14(16)DS. Но при этом остается основной принцип карбюрации: топливо поступает в диффузор за счет создаваемого проходящим воздухом разрежения (не путать с разрежением во впускном коллекторе).

В системе двигателя 1S-i (много общего с двигателем 4S-i) подача топлива осуществляется через форсунку высокого давления. Изменение количества топлива происходит регулированием времени открывания форсунки (ECU) и изменением давления в топливной системе (в зависимости от разрежения во впускном коллекторе). Питание на форсунку подается через токоограничительный резистор.

Коды неисправности этой системы считываются с помощью скрепки при замыкании контактов диагностического разъема (подробнее. )

Описание.

— Рис.1 I. Датчик разрежение во впускном коллекторе ( MAPSensor ) является основным датчиком на основании выходного напряжения которого, ECU ( Electronic Control Unit ) определяет количество необходимого топлива.

— Рис.1 I. Датчик разрежение во впускном коллекторе ( MAPSensor ) является основным датчиком на основании выходного напряжения которого, ECU ( Electronic Control Unit ) определяет количество необходимого топлива.

II. Датчик положения дроссельной заслонки ( TPS , Throttle Position Sensor ) информирует ECU о режиме работы двигателя (замкнутые контакты IDL — E 1 при ХХ). При нажатии на педаль газа, т.е. открывании дроссельной заслонки эти контакты размыкаются. ECU производит кратковременное, неадекватное показаниям датчика потока воздуха, увеличение времени или частоты открывания форсунок. При движении на принудительном ХХ, т.е. при закрытии дроссельной заслонки (замыкании IDL и E 1) и достаточно высокой частоте вращения двигателя, подача топлива практически прекращается. При уменьшении частоты вращения ниже заданного порога подача топлива возобновляется. Данный режим позволяет снижать расход топлива и токсичность выхлопных газов.

III. Регулятор давления ( Fuel Pressure Regulator ) в топливной системе, назначением которого является регулировка и поддержания давления в топливной системе. Нормальное давление в системе составляет 2,2 … 2.5 кг./см. кв. при вакууме на его штуцере и 2,6…2,7 – без. При ХХ двигателя и соответственно закрытой дроссельной заслонке разрежение впускного коллектора максимально. При нажатии на газ (открывании дроссельной заслонки) разрежение уменьшается. Для поддержания одинаковой разности давления при различных режимах двигателя, этот клапан имеет вакуумное управление. Т.о. давление в системе (с отключенной и заглушенной вакуумной трубкой) повышается (примерно на 0.5 кг./см. кв.) и соответственно, при одном и том же времени открывания форсунок, увеличивается количество топлива поступающего в цилиндры. Давление самого насоса нормальной кондиции составляет 5…6 кг/см. кв. Обращаю внимание на то, что перед насосом внутри бака расположен первичный топливный фильтр, загрязненность которого может быть причиной недостаточной динамики автомобиля.

IV. Функция клапана дополнительного воздуха состоит в подаче во впускной коллектор воздуха при прогреве двигателя, минуя дроссельную заслонку. По мере прогреве клапана охлаждающей двигатель жидкостью, пропускная способность уменьшается и после полного нагрева, воздух в двигатель при ХХ поступает только через соответствующий воздушный канал диффузора.

V. «Задачи» Cold Start Injector и Cold Start Injector Time Switch, как и Water Temperature Gauge « говорят » сами за себя . Но тем не менее, Cold Start Injector подключен следующим образом. Один контакт («STA») форсунки холодного пуска подключен к проводу «St1» (контактная группа замка зажигания «стартер»). Второй конец («STJ»)- к контакту «Start Injector Time Switch» (2-контактный датчик-шестигранник под ключ 24 мм). Т.о. эта форсунка может включиться только при заведении двигателя и соответствующей температуре двигателя. Кроме того, напряжение «St1» подается на контакт «STA» разъема ECU и контакт реле «Circuit Openning Relay». Таким образом, в режиме заведения, это реле (подающее питание на топливный насос) включается не ECU, а при включении стартера. Дополнительный материал о проверке датчика форсунки холодного пуска.

VI. TP — система управления дроссельной заслонкой при её закрытии т.е. при отпускании педали газа. Вакуумная диафрагма посредством тяги не позволяет дроссельной заслонке закрыться сразу, а только после достижения некоторого разрежения на её управляющем штуцере. При не заведенном двигателе (т.е. при отсутствии разрежения и правильной регулировке) дроссельная заслонка немного приоткрыта вакуумной диафрагмой TP , что  иногда вводит в заблуждение нерадивых мастеров. Для регулировки TPS при незаведенном двигателе необходимо обязательно оттянуть шток TP ! Регулировка осуществляется при ослабленных винтах крепления. Вращая корпус датчика необходимо его установить (и не забыть зафиксировать) так, чтобы при закрытой дроссельной заслонке(т.е. при оттянутом штоке ТР) были замкнуты контакты «а» и «b» (на рисунке вид на разъем сверху).

иногда вводит в заблуждение нерадивых мастеров. Для регулировки TPS при незаведенном двигателе необходимо обязательно оттянуть шток TP ! Регулировка осуществляется при ослабленных винтах крепления. Вращая корпус датчика необходимо его установить (и не забыть зафиксировать) так, чтобы при закрытой дроссельной заслонке(т.е. при оттянутом штоке ТР) были замкнуты контакты «а» и «b» (на рисунке вид на разъем сверху).

VII. Canister — ёмкость с активированным углем для осуществлении вентиляции бака и улавливания паров бензина из бензобака и подаче их в двигатель.

VIII. SCV — не до конца исследованная система изменения геометрии впускного коллектора. Выполнена в виде вакуумной диафрагмы, которая под воздействием разрежения впускного коллектора подаваемого из штуцера Union через электромагнитный вакуумный переключатель VSV ( Vacuum Switch Valve ) открывает дополнительные «окна» во впускном коллекторе. Обычно доставляет «головную боль», т.к. через её сальник может протекать масло. Чаще всего лечится снятием и установкой вместо неё заглушки.

IX. Инжекторная система описываемого двигателя, оборудована) датчиком содержания кислорода (Лямбда-зонд) в выхлопных газах и катализатором (что естественно для Japan Production ). Попытки замены Лямбда-зонда на имитаторы бессмысленны, т.к. происходит разрыв обратной связи по управлению временем открывания форсунок (т.е. по управлению подачей топлива). ECU не «видит» реакцию системы на увеличение подачи топлива (выходное напряжение имитатора Лямбда-зонда изменяется не из-за увеличения количества подаваемого топлива) и поэтому переходит в режим « open loop», т.е. режим, при котором при управлении подачей топлива показания Лямбда-зонда не учитываются.

X. Величина базовой скорости вращения двигателя (обороты ХХ) регулируется вращением винта «a » (Рис.1). ХХ в инжекторных системах регулируется изменением количества воздуха поступающего во впускной коллектор, минуя дроссельную заслонку, т.е. изменением сечения канала дополнительного воздуха. Поддержание их при различных режимах (ХХ при прогреве, компенсация включения света и (или) А/С, крайних положений гидроусилителя и т.д.) – это прерогатива ECU .

XI. Система зажигания совершенно простая и обычная. В трамблере установлены датчики ( NE и G) , по которым ECU определяет положение колена и распреда.  На фото справа датчики сняты и показаны «задающие» элементы ротора.

На фото справа датчики сняты и показаны «задающие» элементы ротора.

X II . Винт упора дроссельной заслонки «b». Попытки «регулировки» ХХ с помощью этого винта считаю безнравственными!

История. Предлагаю вниманию «историю» Toyota Camry 1 S — i 1.8 L , CFI , пробег 132 тыс. км. Расход до 20 л., при нажатии на газ — черный дым. После очистки свечей и 20…25 км пробега на них опять было больно смотреть из-за огромного слоя сажи.

Давление в топливной системе, Рт.=2.2-с вак., 2.7-без (т.е. норма).

Время открывания форсунок, ХХ=2.0 мс, т.е. очень большое (Рис.2).

При проверке датчика положения дроссельной заслонки выяснилось отсутствие замыкания контактов датчика ХХ. После регулировки датчика дроссельной заслонки время открывания форсунок при ХХ снизилось до 1,5…1,7 мс. И хотя расход снизился до 15-16 л/100 км, но оставался «неприемлемым», черный дым остался. Графики этого состояния Fig. No.2.

Напомню принятые обозначения:

t 4 – время открывания форсунок, вся шкала для этого параметра — 10мс;

k 4 – выходное напряжение Лямбда-зонда, вольт, вся шкала — 2,5 в;

W 2 – скорость вращения двигателя, об/мин, вся шкала — 6000.

Участок « A » ХХ двигателя.

Участок « A » ХХ двигателя.

Участок « B » набор оборотов.

Участок « C » принудительный ХХ.

Участок « D », время, в течение которого отсекается подача топлива.

Обращает внимание на себя «конченность» т.е. полная неисправность Лямбда-зонда, которая выражается в отсутствии реакции на изменение состава топливной смеси.

Проведена замена Лямбда-зонда , в результате которой время на форсунках уменьшилось до 1,3…1,4 мс (Fig.No.3).

Хотя и появилась реакция зонда на режимы работы двигателя, но тем не менее его выходное напряжение (кривая синего цвета) при ХХ оставалось большим (0.9 в), что свидетельствовало о слишком обогащенной смеси. Кроме этого остался черный выхлоп . При нормальном давлении в системе, исправности форсунки холодного пуска и т.п. это состояние становилось загадкой, а ситуация безнадежной…

Хотя и появилась реакция зонда на режимы работы двигателя, но тем не менее его выходное напряжение (кривая синего цвета) при ХХ оставалось большим (0.9 в), что свидетельствовало о слишком обогащенной смеси. Кроме этого остался черный выхлоп . При нормальном давлении в системе, исправности форсунки холодного пуска и т.п. это состояние становилось загадкой, а ситуация безнадежной…

При анализе сложившейся ситуации с владельцем было выяснено, что форсунку снимали для очистки на другом СТО, но изменения состояния системы не достигнуто. За качество форсунки и правильности её установки он ручался.

Но чудес не бывает! Форсунка была снята и обнаружилось, что при установке «закусили» уплотняющую резинку. В результате этого топливо поступало не только через канал форсунки, но и через уплотнение, особенно это имело место быть при повышении давления в топливной системе, т.е. при открытии дроссельной заслонки.

После замены и правильной установки уплотняющей резинки система была восстановлена (Fig.No.4). Содержание СО = 0.1 %.

После 1500 км пробега: свечи светлые и никакого черного дыма! Расход составляет 8 л/100 км.!

После 1500 км пробега: свечи светлые и никакого черного дыма! Расход составляет 8 л/100 км.!

Другими возможными причинами значительного расхода могут быть:

— неисправность Лямбда-зонда (O2S) и, как следствие, отсутствие лямбда — регулирования подачи топлива;

— неисправность насоса, регулятора давления или магистрали «обратки», т.е. увеличение количества подаваемого топлива за счет увеличенного давления в системе;

— низкая компрессия в цилиндрах;

— неисправность топливной форсунки или форсунки холодного пуска;

— неисправность датчика температуры (для ECU ), в результате чего система работает в режиме с обогащенной смесью не только при прогреве двигателя, но после достижения рабочей температуры;

— неисправность датчика ХХ и отсутствие режима отсечки подачи топлива на принудительном ХХ;

— нарушения в системе газораспределения;

— неисправность датчика разрежения во впускном коллекторе (МАР) и (или) нарушение герметичности вакуумной системы;

— естественно, нельзя исключать необходимость проверки опережения зажигания, свечей, свечных проводов, крышки трамблера, наконечников;

— «регулировка» системы недостаточно квалифицированным техническим персоналом.

Безусловно, список можно пополнять, но перечислено наиболее вероятное. Некоторые пункты актуальны и в ситуации «дерганья» или «провалов» при нажатии на педаль газа…

Лещенко В.П., 200 0-201 1

Поиск (Search on Site)

Поиск (Search on Site)

Консультации он-лайн

Вопрос через ICQ

Вопрос через ICQ

через Skype