Что за медная пыль в двигателе

Что за медная пыль в двигателе

Вісник українського будинку економічних та науково-технічних знань. — К.: «Знання», 1999р., стор. 4 — 6

Н.И.Беломеря, А.И.Панасенко, В.В. Мнускина —

Донецкий государственный технический университет,

Н.В.Кравченко, В.Ф.Москаленко, Г.И.Косолап —

Ассоциация «Укрогнеупор», г.Донецк

АНАЛИЗ ВОЗМОЖНЫХ ПУТЕЙ УТИЛИЗАЦИИ ШАМОТНОЙ ПЫЛИ В ПРОИЗВОДСТВЕ СИЛИКАТНЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

При производстве алюмосиликатных огнеупоров при обжиге глинистых материалов (каолинов и огнеупорных глин) на шамот системой пылеочистки улавливается значительное количество шамотной пыли (10 — 15% от массы обжигаемого материала), которая по ряду причин не может возвращаться в огнеупорное производство, а направляется в отвалы. Ежегодно только при работе одной вращающейся обжиговой печи улавливается 10-15 тыс. т шамотной пыли.

Складирование и хранение шамотной пыли связано с большими материальными затратами: хранилища занимают значительные земельные площади (1 м2 на 2-4 т продукта), что приводит к осложнению экологической обстановки за счет загрязнения почвы, водного и воздушного бассейнов.

Шлейф от неуловленной шамотно-каолиновой пыли, образующийся от работы обжиговых печей Великоанадольского (Донецкая обл.), Запорожского и Ватутинского (Черкасская обл.) огнеупорных предприятий тянется практически через всю Украину.

В то же время шамотная пыль по своему химико-минералогическому составу (табл.1) и свойствам (табл.2) может быть полноценным сырьем для производства многих строительных материалов и с успехом заменять традиционные сырьевые материалы, применяемые для их изготовления. При этом экономится значительное количество природного сырья и сохраняются значительные земельные площади, отводимые под карьеры и складирование пыли. Так, для производства 10 млн. штук керамического кирпича требуется около 45 тыс. т строительной глины. При средней мощности глинистого пласта 3 метра потребуется разработка карьера площадью 1 га.

Химический состав шамотной пыли

| Компонент | Содержание, % |

| SiO 2 | 49-55 |

| Al 2 O 3 | 28-40 |

| TiO 2 | 0.8-1.4 |

| Fe 2 O 3 | 0.4-2.5 |

| CaO | 0.3-0.4 |

| MgO | 0.15-0.2 |

| K 2 O | 0.1-0.15 |

| Na 2 O | 0.05-0.1 |

| SO 3 | 0.05 |

| П.П.П. | 1.7-2.5 |

Характеристика шамотной пыли

| Наименование показателя | Значение |

| Фазовый состав масс, %: | |

| Муллит | 7-12 |

| Корунд | 7-9 |

| Каолинит, кремнезем, метакаолинит, стекло | 78-86 |

| Огнеупорность, С o | 1710-1750 |

| Размер зерен, мкм | 15-180 |

| Насыпная масса, г/см 3 | 0.47-1.8 |

| Число пластичности | 5-7 |

| Температура спекания, С o | 1500 |

| Белизна, % | 65-73 |

Материалы с использованием шамотной пыли по своим свойствам не уступают материалам на основе традиционного сырья, а в отдельных случаях и превосходят их. Для успешного использования шамотной пыли требуются незначительные изменения в параметрах технологических процессов при производстве конкретных видов производств.

Помимо улучшения экологической ситуации в регионе использование шамотной пыли позволяет уменьшить энергетические затраты, связанные с добычей глинистого сырья и его дальнейшей технологической переработкой (табл.3).

| Наименование показателя | Значение |

| Накопление шамотной пыли от работы одной обжиговой печи, т/год | 10000-15000 |

| Количество обжиговых печей в Украине | 8 |

| Удельная площадь земли, м 2 /т, отводимая под: | |

| — складирование шамотной пыли; | 0.15-0.30 |

| — добычу глинистого сырья | 0.20-0.40 |

| Возможное использование шамотной пыли в шихте, % при производстве: | |

| — керамических кирпича, труб, плиток, | 10-50 |

| — цементного клинкера, цементов, растворов и бетонов на их основе; | 10-25 |

| — стекла, глазурей, эмалей | 5-15 |

| Сокращение энертетических затрат при производстве указанных материалов, % | 5-10 |

Нами проведены исследования по определению возможности применения шамотной пыли в производстве керамических плиток, кирпича, канализационных труб, электрофарфора, стекла, глазурей, эмалей, цементаного клинкера, цемента и растворов бетонов на их основе. Получены положительные результаты.

Таким образом, доказано, что шамотная пыль — ценное сырьё для изготовления опредфенных строительных материалов.

Как правильно чистить двигатель машины от масла

После долгого зимнего сезона на двигателе автомобиля образуется некая корка из масла и пыли. Естественно, так как после долгой езды без полной внутренней мойки автомобиль тратит все больше автола, он и оседает на поверхности деталей. Все бы ничего, но данная корка может не только испортить внешний вид машины, но и попасть на какой-либо контакт, что быстро выведет из строя автомобиль. Или попадет внутрь мотора, после чего потребуется дорогостоящий ремонт. Поэтому очистка двигателя от маслянисто-грязевой корки более чем необходима на абсолютно любом автомобиле.

Отмыть двигатель от данного нефтепродукта можно разными способами и средствами — начиная от легкой химии вроде порошка, заканчивая тяжелой артиллерией вроде щелочно-кислотных средств, которые отмывают не только грязь, но и практически полируют поверхность деталей под капотом машины. Но чтобы разобраться, чем лучше отмыть масло с деталей движка, необходимо детально проанализировать каждое средство.

Основные правила чистки мотора автомобиля

Обычный стиральный порошок

Старый дедовский метод — мытье двигателей при помощи обычного стирального порошка. Этим методом пользовались еще в 20-м веке, и продолжают пользоваться по сей день. Действительно, отмыть двигатель от автола порошком не составляет большого труда — все, что нужно, это ведро воды, небольшая щетка или тряпка из жесткой ткани и час времени, в некоторых случаях чуть больше.

При помощи простых манипуляций с тряпкой и водой можно помыть устройство от нагара. Но этот способ является крайне неэффективным в случаях, если грязе-масленый налет достиг больших масштабов и корка составляет более 0.2 мм. В таких случаях отмывка двигателя может занять от нескольких часов и до неопределенного момента, или вам вовсе не справиться. Но если корка все же не успела достичь такой большой толщины, то порошок может быть качественным средством в борьбе с этой проблемой.

Что за средство для удаление царапин?

Нам постоянно поступают вопросы в комментарии что это за такие средства «жидкое стекло», и вообще что за куча рекламы по авто тематики сейчас на рынке. В итоге решили проверить на практике, на сколько это правда. Скажем так, использовали 3 средства. Одно средство зарекомендовало себя так себе, после нанесения осталось на этом месте выгорелое пятно. Второе средство, при нанесении не показало вовсе никакого эффекта.

Третье средство SILANE GUARD, по началу так же ощущалось что не будет эффекта. но тем не менее после того как раствор побыл на поверхности несколько минут, эффект был прекрасным. Конечно, не так все красиво как рекламируют.

Вели дискуссию на местном СТО, сказали что средства да, действенные, но их нужно применять только согласно инструкции. А не как кому вздумается.

Плюсами данного средства являются простота и дешевизна. Обычный порошок стоит довольно дешево и не требует специальных условий для применения. А минусами служит то, что в некоторых ситуациях корка из масла при помощи порошка снимается с автомобиля довольно неохотно, приходится долго возиться с тряпкой под капотом.

Автошампунь для мытья двигателей

При помощи автошампуня можно не только качественно помыть корпус машины, но и отмыть мотор, как от грязи, так и от нагара нефтепродукта. При этом не требуется практически никаких специальных принадлежностей. Все, что нужно, это небольшой водный компрессор для мытья автомобиля (или как его еще называют «мини-мойка»), в который следует залить определенное количество этого шампуня (обычно предусмотрительные производители указывают нужный объем шампуня на площадь применения). После чего произвести чистку при помощи струи воды с автошампунем.

Постепенно от напора струи корка начинает отмокать и грязь смывается. Результат не заставляет себя долго ждать — двигатель отчищается даже от большого налета за считанные минуты. Но и здесь есть свои отрицательные влияния. Струя, которая часто имеет довольно мощный напор, может повредить части электроники или попасть внутрь важнейших деталей. При мойке корпуса или внутренностей машины на автомойке, профессионалы сначала подготавливают все внутри, обтягивая пленкой. Но это довольно долгий и мучительный процесс, который зачастую требует затрат времени и денег.

Мойка при помощи пенных средств

Это, пожалуй, один из самых эффективных и сравнительно быстрых средств очистки от автомасла. Данное средство отличается своим способом действия. А именно: за счет физических способностей, пена проникает вглубь грязевой корки, после чего поднимает ее на поверхность, одновременно отделяя от корпуса. После этого остается лишь отмыть всю пену с поверхности двигателя и насладиться чистым и опрятным двигателем. К тому же средство является крайне безопасным по отношению к пластику и кожным покровам. Специальные эмульгаторы кислотности обеспечивают взаимодействие лишь с грязью и автолом, поэтому уровень токсичности равен нулю.

Но проблема здесь в том, что сейчас очень сложно выбрать правильное средство с действительно активными молекулами. Зачастую производители пытаются продать средства, мало чем отличающиеся от простого шампуня. Имеется лишь пенный эффект, но за счет отсутствия в этой пене специальных активных веществ, она не может попасть вглубь корки, соответственно и эффекта наблюдаться не будет. Поэтому лучше перед покупкой тщательно прочитать состав средств и отказаться от слишком дешевых.

Мойка частей при помощи топлива

Знаменитый способ отмывания деталей от автола при помощи топлива или растворителей. Многие автолюбители часто прибегают к этому способу, чтобы отмыть, например, масляное пятно с поверхности кузова. Но с двигателем такой фокус не пройдет. Все потому, что бензин или дизель из-за своей быстрой испаряемости становятся легко воспламеняющимися, поэтому даже малейшая искра способна вызвать возгорание всего автомобиля в целом.

Отказываться от этого метода все же не стоит, так как он является эффективным. Нужно лишь правильно пользоваться им. Мыть мотор бензином нужно не струей, а тряпкой, и перед самим процессом очистки от грязи необходимо снять аккумулятор и полностью остудить мотор. Тогда возможность воспламенения бензина станет крайне малой. После чистки всей конструкции при помощи бензина, необходимо очистить движок мини-мойкой или обычной тряпкой с водой. Нужно промыть обильно. Затем оставить высыхать автомобиль и внутренние части как минимум на сутки.

И все же если имеются опасения, то следует отказать от данного способа, а отчистить мотор при помощи другого средства. Это поможет снизить риск возгорания или повреждения каких-либо элементов кузова.

Вот и все способы чтобы отмыть двигатель автомобиля от масла. Если правильно подойти к проблеме, то можно помыть мотор на машине при помощи любого из выше перечисленных средств. Нужно лишь желание и небольшие финансовые затраты.

Чистка мотора с помощью солярки

И немного о секретах Автора

Моя жизнь не только связана с авто, а именно ремонтом и обслуживанием. Но и так же я имею хобби как все мужчины. Мое хобби — рыбалка.

Я завел личный блог в котором делюсь своим опытом. Много чего пробую, различные методы и способы для увеличения улова. Если интересно, можете прочитать. Ничего лишнего, только мой личный опыт.

На что следует обратить внимание при осмотре статора и ротора.

К ЧЕМУ ПРИВЕДУТ ДЕФЕКТЫ, ЕСЛИ ИХ НЕ УСТРАНИТЬ

Перед осмотром статора и ротора необходимо очистить их от пыли, грязи и масла.

Продувка от пыли производится сжатым воздухом. Прежде чем направить струю воздуха на детали электродвигателя, следует убедиться, что воздух чист и не содержит воды и масла.

Особенно тщательно должны быть продуты лобовые части обмоток и все вентиляционные каналы.

Для уменьшения запыления помещения, где производится продувка, целесообразно иметь передвижную пылеотсасывающую установку, состоящую из вентилятора и фильтра на напорной стороне вентилятора. Всас вентилятора подсоединяется к корпусу электродвигателя вместо одной из торцовых крышек при помощи гофрированного брезентового рукава достаточного диаметра.

Запыленность статора и ротора и особенно их вентиляционных каналов и лобовых частей обмоток резко ухудшает охлаждение электродвигателя. Температура обмоток и активной стали становится выше допустимой.

В наиболее тяжелых случаях дело заканчивается тем, что от перегрева изоляция обмотки разрушается. Возникает пробой ее, и двигатель выходит из строя.

Характерным признаком пробоя изоляции от перегрева является наличие на боковых поверхностях вентиляционных каналов и на видимой поверхности катушек компаундной массы, вытекшей из обмотки.

Кроме нарушения охлаждения, пыль вредна и еще по одной причине. Перемещаясь внутри электродвигателя с большой скоростью вместе с воздухом, она стирает наружные слои изоляции, уменьшает ее толщину и снижает электрическую прочность.

Налипшая на обмотку грязь удаляется деревянными или другими неметаллическими лопатками и затем протирается сухими и чистыми тряпками. При наличии на обмотке и активной стали грязи, смешанной с маслом, после предварительного снятия лопатками полное удаление ее производится чистыми тряпками, смоченными в бензине. В некоторых случаях, при сильном загрязнении-обмотки и вентиляционных каналов грязью с маслом, приходится прибегать к промывке обмотки и каналов бензином из пульверизатора. Для этой цели может быть использован опрыскиватель деревьев или краскопульт с компрессором. Промываемый статор или ротор устанавливается на противень.

При обтирании, и тем более при промывании статора и ротора бензином, должны быть приняты противопожарные меры во избежание воспламенения паров бензина. Место работ должно быть ограждено со всех сторон веревкой с повешенными на ней предупредительными плакатами. Предупредительные плакаты должны быть вывешены и на промываемом статоре или роторе. Члены бригады должны быть проинструктированы об опасности воспламенения бензина. Помещение, где проводится работа, должно быть достаточно большим по объему или в нем должна иметься надежная вентиляция. Ограждения, плакаты должны быть оставлены на месте, а вентиляция должна работать до одного улетучивания бензина со статора или ротора.

Грязь, как и запыленность, ухудшает охлаждение электродвигателя. Любая грязь и пыль снижает электрическую прочность поверхностных слоев изоляции, а при наличии трещин в изоляции может вызвать пробой по этой трещине. Но особенно опасна грязь, образовавшаяся от смешивания пыли с маслом. Масло, попав на обмотку, разъедает ее изоляцию, разлагает компаунд, которым она пропитана, и резко снижает ее электрическую прочность. После более или менее длительного. воздействия масла на вполне доброкачественную изоляцию обмотки даже при кратковременном попадании в двигатель увлажненного воздуха пробой изоляции

Допродувки и очистки двигателя необходимо оценить степень запыленности или загрязненности его, чтобы решить вопрос о сроке следующего ремонта. Попадание масла в двигатель должно быть устранено при данном ремонте (см. разд. 5, ремонт подшипников).

При осмотре активной стали статора в целях проверки плотности прессовки ее следует убедиться в отсутствии на поверхности стали налета красного порошка, напоминающего ржавчину. Такой налет появляется на участках с неплотной прессовкой и свидетельствует о наличии контактной коррозии, которая возникает на поверхностях листов и деталей, перемещающихся относительно друг друга при их вибрации.

Состояние прессовки необходимо также проверить при помощи ножа или остро заточенной отвертки, которые при плотной прессовке не должны входить между

Чаще всего слабая прессовка листов обнаруживается вблизи нажимных пальцев, а также вблизи вентиляционных каналов.

При слабой прессовке возникает вибрация листов, которая приводит к разрушению межлистовой изоляций стали и последующему перегреву ее. Перегрев стали в свою очередь приведет к перегреву обмотки.

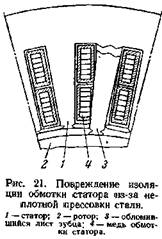

Вибрация стали зубцов статора может вызвать повреждение изоляции обмотки статора в местах соприкосновения ее с вибрирующими листами. Наконец, слабо спрессованные листы зубцов при работе электродвигателя от длительной вибрации могут отломиться у основания зубца. При выпадании отломившегося листа зубца он заденет за ротор и будет давить на пазовую изоляцию обмотки статора, врезаясь в нее (рис. 21). Рано или поздно изоляция обмотки будет повреждена

настолько, что наступит пробой и электродвигатель выйдет из строя.

При общем ослаблении прессовки стали восстановление необходимой плотности возможно, как правило, только при вынутой обмотке и требует сжатия стали до получения давления в 10—12 кг/см 2 .

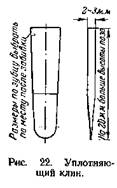

При местных ослаблениях прессовки, в частности в зубцовой зоне, ее уплотнение производится путем

забивки между листами текстолитовых или гетинаксовых уплотняющих клиньев (рис. 22). Уплотняющие клинья забиваются на 2—3 мм ниже поверхности стали . Чтобы клинья не выпали, на них отгибаются соседние с ними края зубцовых листов. Иногда для предупреждения выпадания клиньев ограничиваются покрытием их перед забивкой лаком.

Целесообразно после уплотнения стали покрыть ее поверхность изоляционным лаком. Если при последующих ревизиях на пкрытой лаком поверхности вновь появится коррозия, то необходимо дополнительное уплотнение стали.

При осмотре стали следует проверить (круглогубцами, отверткой) прочность крепления распорок в вентиляционных каналах. В практике были случаи, когда эти распорки выпадали, задевали за ротор и повреждали иоляцию обмотки статора. Тщательную проверку особенно важно произвести при ревизии перед монтажом ии при первой ревизии после включения в работу. Все сло запрессованные распорки должны быть надежно укреплены путем приваривания их к активной стали с стороны спинки статора или путем расклинивания и отгибания на них соседних листов стали.

Если при осмотре стали на ее поверхности будут обнаружены цвета побежалости, что указывает на наличие местных нагревов из-за нарушения изоляции листов, необходимо произвести испытание активной сали на нагрев.

В практике имелись случаи, когда из-за отсутствия надежного крепления активной стали в корпусе электродвигателей через несколько лет с начала их эксплуатации происходило проворачивание статора в корпусе. При этом из-за натяжения и обрыва выводных концов обмотки статора возникало короткое замыкание и электродвигатель отключался защитой. Поэтому при первой ревизии целесообразно проверить невозможность проворачивания активной стали в корпусе электродвигателя. В упомянутых случаях для предупреждения повторного проворачивания активная сталь со стороны спинки приваривалась к корпусу электродвигателя электросваркой. Близкие к месту сварки вентиляционные каналы на время сварки закрывались асбестом.

При осмотре клиньев в пазах следует убедиться в том, что все они держатся плотно и выдвинуть их из пазов не удается. Следует также проверить, хотя бы выборочно, нет ли зазора между клиньями и пазовой частью обмотки.

Выпадание киньев при работе электродвигателя может привести к задеванию и повреждению изоляции лобовых частей обмотки. Кроме того, после выпадания клиньев пазовые части обмотки окажутся незакрепленными и будут перемещаться и вибрировать при каждом пуске и работе электродвигателя. Это может привести к повреждению пазовой части изоляции обмотки. К таким же последствиям может привести наличие зазора между клиньями и обмоткой. Поэтому при обнаружении указанного зазора следует устранить его путем переклинивания пазов с добавлением прокладок из электрокартона нужной толщины.

Грязь и отложения в камере сгорания ДВС автомобиля

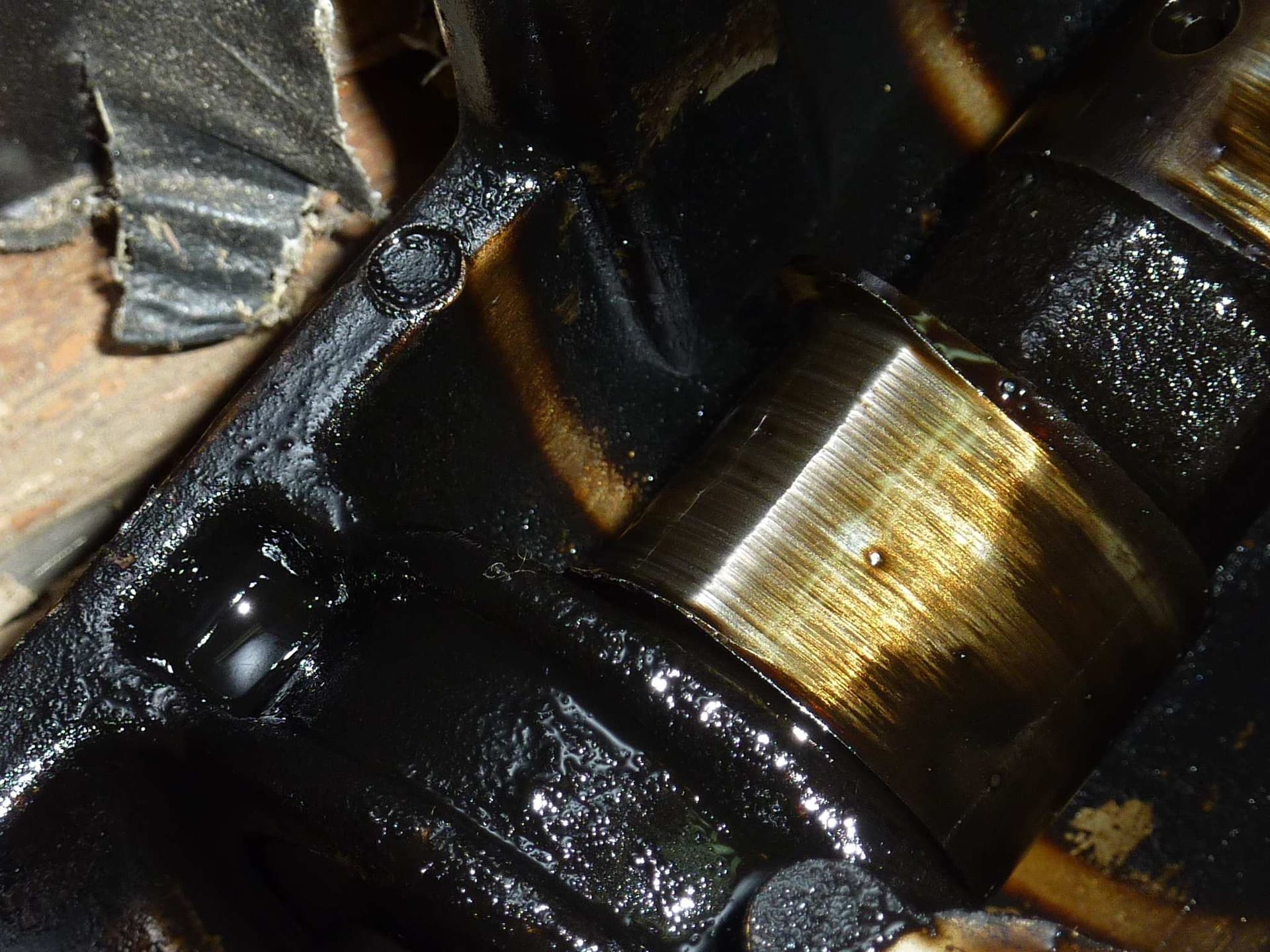

Во время работы двигателя внутреннего сгорания в нём постоянно происходит трение рабочих поверхностей, что приводит к их истиранию и износу двигателя. Каким бы масло не было и как часто вы его не меняете — износ будет. Для снижения трения в двигателях внутреннего сгорания применяются специальные меры — подача смазывающего материала к трущимся поверхностям или же его статическое нахождение в узлах трения (обычно это консистентная смазка в подшипниках качения). Смазывающим веществом в двигателе служит моторное масло, которое в большинстве случаев нефтяного происхождения. Масло подаётся в систему смазки под давлением, которое развивает шестерёнчатый (или другой тип насоса) насос. Масло поступает по каналам ко всем трущимся поверхностям снижая силу трения и охлаждая детали. Каналы в системе смазки имеют определённое сечение и производительность и чем выше эта производительность — лучше смазка и выше срок службы двигателя. Но чрезмерно большими каналы сделать нельзя, так-как это приведёт к снижению прочности, поэтому каналы имеют строгие геометрические параметры.

|

Если владелец автомобиля использовал некачественного моторное масло или нарушал интервалы его замены, то в двигателе ярче проявляется вредное явление — отложения грязи и нагара. Различного рода отложения сужают масляные каналы и снижают производительность системы смазки в целом, приводят к разбалансировки вращающихся деталей и масляному голоданию всех трущихся поверхностей, особенно тех, которые находятся на значительном удалении от масляного насоса (дальние коренные шейки и шатунные шейки, ГРМ) и к локальному перегреву деталей и узлов.

Отложения в канавках поршня вокруг колец препятствуют их движению и прижиманию к стенкам цилиндра (заклинивание, залипание, прихватывание колец). В результате заклинивания и затруднения движения колец, они не прижимаются к стенкам и не обеспечивают компрессию в цилиндрах, мощность двигателя падает, возрастает прорыв газов в картер и расход масла. Прижимание колец отложениями к стенкам цилиндра приводит к чрезмерному износу цилиндров.

Полирование стенок цилиндров — отложения на верхней части поршней полируют внутренние стенки цилиндров. Полировка препятствует удержанию и сохраняемости масляной пленки на стенках и значительно ускоряет скорость износа.

Отложения в камере сгорания образуются из частиц углерода, в результате неполного сгорания топлива и солей металлов входящих в состав присадок в результате термического разложения остатков масла попадающих в камеру. Эти отложения накаляются и вызывают преждевременное возгорание рабочей смеси (до появления искры). Такое зажигание называется преждевременным или калильным зажиганием. Это создает дополнительные напряжения в двигателе (детонация), что приводит к ускоренному износу подшипников и коленчатого вала. Кроме того, перегреваются отдельные части двигателя, снижается мощность, повышается расход топлива.

Засорение свечей зажигания. Отложения, скопившиеся вокруг электрода свечи, замыкают искровой промежуток, искра становится слабой, зажигание — нерегулярным. В результате этого снижается мощность двигателя и повышается расход топлива.

Но даже если вы будете соблюдать интервалы замены масла и использовать только качественные синтетические масла, то отложения всё равно будут, только в значительно меньшей степени и их влияние на работу двигателя будет минимальным.

Давайте теперь разберёмся по каким причинам меняются свойства моторного масла:

1. Высокотемпературные и окислительное воздействие;

2. Механохимические преобразования компонентов масла;

3. Накопление продуктов износа механических частей двигателя и масла:

— продуктов преобразования масла и его компонентов;

— продуктов сгорания топлива;

— воды;

— продуктов износа

— загрязнений, попадающих в виде пыли, песка и грязи.

Окисление

В работающем двигателе разогретое моторное масло циркулирует и часто контактирует с воздухом, продуктами полного и неполного сгорания топлива (выхлопными газами). За счёт высокой температуры и давления кислород воздуха ускоряет окисление моторного масла. Этот процесс происходит быстрее в маслах склонных к пенообразованию. Металлические поверхности деталей выступают в роли катализаторов процесса окисления масла — масло нагревается, соприкасаясь с нагретыми деталями (в первую очередь, с цилиндрами, поршнями и клапанами), что значительно ускоряет процесс окисления. Результатом могут стать твёрдые лаковые продукты окисления (отложения).

На характер изменения масла в работающем двигателе оказывают влияние не только химические превращения молекул масла, но и продукты полного и неполного сгорания топлива, как в самом цилиндре, так и прорвавшиеся в картер.

Влияние температуры на окисление моторного масла. Выделяются два вида температурного режима двигателя:

— работа полностью прогретого двигателя (магистральный режим).

— работа не прогретого двигателя (частые остановки автомобиля — городской цикл).

В первом случае наблюдается высокотемпературный режим изменения свойств масла в двигателе, во втором — низкотемпературный. Существует множество промежуточных условий работы, например, зимний режим прогрева.

Продукты окисления и изменение характеристик моторного масла.

Кислоты. Наиболее существенными продуктами окисления масла являются кислоты. Они вызывают коррозию металлов, а на нейтрализацию образующихся кислот расходуются щелочные присадки, вследствие чего ухудшаются диспергирующие и моющие свойства и сокращается ресурс работы масла. Возрастание общего кислотною числа, TAN (total acid number) является основным показателем образования кислот. Кислоты образуются за счёт соприкосновения моторного масла с выхлопными газами, которые неизбежно попадают в картер двигателя.

Углеродистые отложения в двигателе. На горячих поверхностях деталей двигателя образуются разнообразные углеродистые отложения, состав и строение которых зависят от температуры поверхностей металла и масла.

Различают три вида отложений:

— нагар,

— лак,

— шлам.

Необходимо подчеркнуть, что образование и накопление отложений на поверхности деталей двигателя является результатом не только недостаточной окислительной и термической стабильности масла, но и недостаточной его моющей способности.

Нагар — это продукты термической деструкции и полимеризации масла и остатков топлива. Он образуется на сильно нагретых поверхностях (450° — 950°С). Нагар имеет характерный черный цвет, хотя иногда может быть белого, коричневого или другого цвета. Толщина слоя отложении периодически изменяется. По структуре, отложения бывают монолитными, плотными или рыхлыми.

Лак. Тонкий слой твердого или клейкого углеродистого вещества от коричневого до черного цвета, который образуется на умеренно нагретых поверхностях вследствие полимеризации тонкого слоя масла в присутствии кислорода. Лаком покрываются юбка и внутренняя поверхность поршня, шатуны и поршневые пальцы, стержни клапанов и нижние части цилиндров. Лак значительно ухудшает отвод тепла(особенно поршня), снижает прочность и сохраняемость масляной пленки на стенках цилиндров.

Смолы, шлам, смолистые отложения (осадки) в двигателе шлам образуется в результате:

— окисления и других превращений масла и его компонентов;

— накопления в масле топлива или продуктов разложения и неполного сгорания;

— воды.

Смолистые вещества образуются в масле в результате его окислительных превращений (сшивания окисленных молекул) и полимеризации продуктов окисления и неполного сгорания топлива. Образование смол усиливается при работе недостаточно прогретого двигателя. Продукты неполного сгорания топлива прорываются в картер двигателя при продолжительной работе на холостом ходу или в режиме стоп-старт. При высокой температуре и интенсивной работе двигателя, топливо сгорает полнее. Для уменьшения смолообразования и моторные масла вводятся диспергирующие присадки, которые предотвращают коагуляцию и осаждение смол. Смолы, углеродистые частицы, водяной пар, тяжелые фракции топлива, кислоты и другие соединения конденсируются, коагулируют в более крупные частицы и образуют в масле шлам, т.н. черный шлам.

Шлам — это суспензия и эмульсия в масле из нерастворимых твердых и смолистых веществ от коричневого до черного цвета. Состав картерного шлама:

— масло 50-70%

— вода 5-15%

— продукты окисления масла и неполного сгорания горючего, твердые частицы — остальное.

В зависимости от температуры двигателя и масла, процессы шламообразования несколько различаются. Различают низкотемпературный и высокотемпературный

Низкотемпературный шлам. Образуется при взаимодействии в картере прорывных газов, содержащих остатки топлива и воды, с маслом. В не прогретом двигателе вода и топливо испаряются медленнее что способствует образованию эмульсии, которая впоследствии превращается в шлам.Образование шлама в картере является причиной:

— возрастания вязкости (загустения) масла;

— закупоривания каналов системы смазки;

— нарушение подачи масла.

Образование шлама в коробке распределительного механизма является причиной недостаточной вентиляции этой коробки. Образовавшийся шлам является мягким, рыхлым, однако при нагреве (при продолжительной поездке)становится твердым и хрупким.

Высокотемпературный шлам. Образуется в результате соединения между собой окисленных молекул масла под влиянием высокой температуры. Увеличение молекулярной массы масла приводит к повышению вязкости.

В дизельном двигателе образование шлама и увеличение вязкости масла вызывается накоплением сажи. Образованию сажи способствуют перегрузки двигателя и увеличение жирности рабочей смеси.

Расход присадок. Расход, срабатывание присадок является определяющим процессом снижения ресурса масла. Наиболее важные присадки моторного масла — моющие, диспергирующие и нейтрализующие, расходуются на нейтрализацию кислотных соединений, задерживаются в фильтрах (вместе с продуктами окисления) и разлагаются при высоких температурах. О расходе присадок косвенно можно судить по уменьшению общего щёлочного числа TBN. Кислотность масла повышается вследствие образования кислотных продуктов окисления самого масла и серосодержащих продуктов сгорания топлива. Они реагируют с присадками,щелочность масла постепенно уменьшается что приводит к ухудшению моющих и диспергирующих свойств масла.

Влияние увеличения мощности и форсирования двигателя. Противоокислительные и моющие свойства масла особенно важны при форсировании двигателей. Бензиновые двигатели форсируются путем увеличения степени сжатия и частоты вращения коленчатого вала, а дизельные — увеличением эффективного давления (в основном при при помощи турбонаддува) и частоты вращения коленчатого вала. При увеличении частоты вращения коленчатого вала на 100 оборотов в минуту или при повышении эффективного давления на 0,03 МПа, температура поршня увеличивается на 3°С. При форсировании двигателей обычно уменьшают их массу, что приводит к увеличению механических и тепловых нагрузок на детали.